Otomotiv Kalıp ve Döküm Denetimi için 3D Dijital Çözümler

Otomotiv parçalarının üretimi büyük ölçüde kalıp ve dökümlere dayanır. Bu elemanlar, nihai ürünün bütünlüğünü ve performansını sağlamak amacıyla kesin spesifikasyonlara göre üretilmelidir.

Büyük gövde panellerine ait kalıp ve döküm süreçleri; kalıp tasarımı, model geliştirme, döküm, yapılandırma ve deneme gibi birkaç kritik adımı içerir. Bu adımlar arasında yapılandırma aşaması, en maliyetli ve zaman alıcı olanıdır.

Geleneksel denetim yöntemleri belirli ölçüde etkili olsa da, bu araçların küçük detayları ve karmaşık geometrileri yakalamada yetersiz kaldığı durumlar sıklıkla yaşanır. İşte bu noktada 3D tarama, denetim sürecini geliştirmeye yardımcı olur. Otomotiv kalıp ve döküm denetiminde yüksek hassasiyetli 3D tarama kullanımıyla üreticiler, yüksek doğruluk, verimlilik ve güvenilirlik elde edebilir.

Bu makale, 3D taramanın otomotiv döküm denetimini nasıl iyileştirdiğine ışık tutmakta; kalite kontrolünü nasıl artırdığı, duruş sürelerini nasıl azalttığı ve otomotiv imalat sektöründe inovasyonu nasıl desteklediğini açıklamaktadır.

Kalıp ve Döküm Ölçüm Zorlukları

- Boyut ve Taşınabilirlik: Otomotiv kalıp ve dökümleri büyük ebatlara sahiptir, bu nedenle ölçüm odalarına taşınmaları zordur.

- Karmaşık Geometriler: Kalıplar, ters çıkıntılar, keskin kenarlar, derin oyuklar ve ince detaylarla doludur. Geleneksel yöntemler bu karmaşıklığı doğru bir şekilde yakalamakta zorlanır.

- Yansıtıcı Yüzeyler: Metalik kalıpların ölçümünde, yüzeylerinin yansıtıcı doğası nedeniyle ölçüm gürültüsü oluşabilir.

Kalıp ve Döküm Ölçümünün Önemi

Kalıp ve dökümlerin özgün tasarımla uyumlu olup olmadığını kontrol etmek için ayrıntılı denetim gereklidir. İşleme kaynaklı hatalar yalnızca kalıp montajını değil, aynı zamanda deneme aşamasında uygun panellerin üretilebilmesini de etkiler. Montaj veya deneme sırasında tespit edilen herhangi bir boyutsal hata, kalıbın üretime teslimini günler hatta haftalarca geciktirebilir.

Bir hata tespit edildiğinde, yapım süreci durdurulur ve geniş kapsamlı bir kök neden analizi başlatılır. Süreç hatalarından kaynaklı gecikmeleri önlemek için kalıpların hassas şekilde denetlenmesi kritik öneme sahiptir.

Kalıp Ölçümü ile Boyut, Düzlük ve Kusur Değerlendirmesi

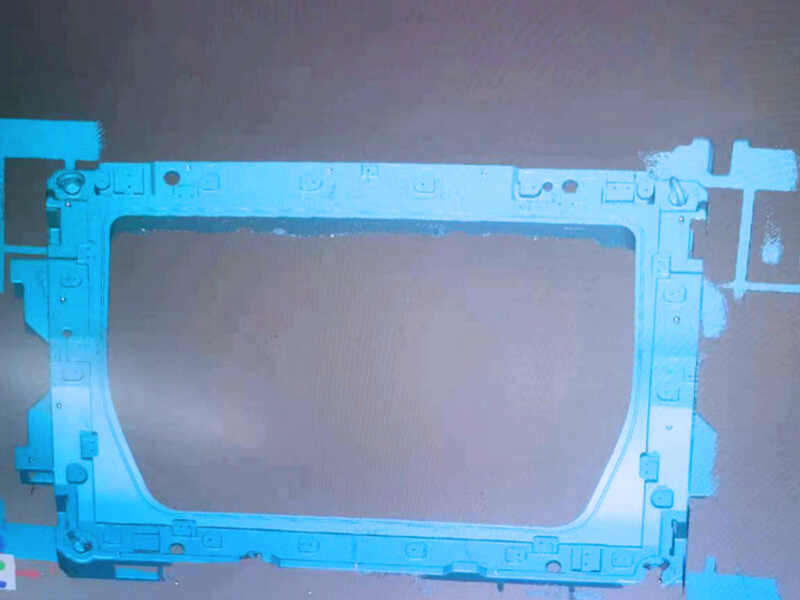

Bu projede, müşterimizin amacı otomotiv sac şekillendirme parçalarının üretiminde kullanılan bir kalıbı denetlemekti. Hedef, geometrik boyutları, yüzey düzlüğünü değerlendirmek ve olası kusurları belirlemekti.

Zorluklar

Kalıbın büyük boyut ve ağırlığı, hareket ettirilmesini zorlaştırmakta; bu nedenle atölyede yerinde ölçüm gereklidir.

Kalıp, kavisli yüzeyler, delikler, içbükey-dışbükey alanlar ve keskin köşeler gibi karmaşık özelliklere sahiptir. Ayrıca, geleneksel ölçüm araçlarının erişemediği kör noktalar ve engeller mevcuttur.

Kalıbın yansıtıcı yüzeyi, 3D lazer taramada potansiyel parazit oluşturarak ölçüm doğruluğunu etkileyebilir. Müşteri, pudralama veya hedef yapıştırma yapılmamasını belirtmiştir.

3D Tarayıcı: TrackScan-Sharp

TrackScan-Sharp optik 3D ölçüm sistemi, kalıpların fiziksel geometrisini yakalamak için kullanılmıştır. 6 metreye kadar takip mesafesi, 49 m³ hacim aralığı ve 0.049 mm’ye kadar hacimsel doğruluk sunarak optik ölçümü üst seviyeye taşımaktadır.

İş Akışı

- Lazer Tarama: 3D tarayıcı kalıbın yüzeyini tarayarak bilgisayar ortamında nokta bulutu oluşturdu.

- Veri Üretimi: Nokta bulutu verileri bilgisayara aktarılıp yazılıma yüklendi. Hizalama, kaydetme ve diğer işlemler yapılarak STL verisine dönüştürüldü.

- Sapma Analizi: Taranan veriler orijinal CAD modeliyle karşılaştırılarak tasarım spesifikasyonlarından sapmalar belirlendi. Bu analiz, sonraki adımlara yön verdi.

Faydalar

- Yerinde Ölçüm Süreci: Tüm ölçüm süreci, TrackScan-Sharp’ın taşınabilirliği ve titreşim direnci sayesinde atölyede gerçekleştirildi.

- Pudrasız ve Hedefsiz Ölçüm: Optik takip ve gelişmiş algoritmaları sayesinde tozlama veya hedef yapıştırma gereksinimi ortadan kaldırıldı.

- Verimli İş Akışı: 49 m³’lük ölçüm hacmi ve yüksek tarama hızı sayesinde tüm süreç (ilk taramadan nihai denetim raporuna kadar) yalnızca 40 dakikada tamamlandı.

Büyük Ölçekli Kalıpların Denetimi

Proje Amacı

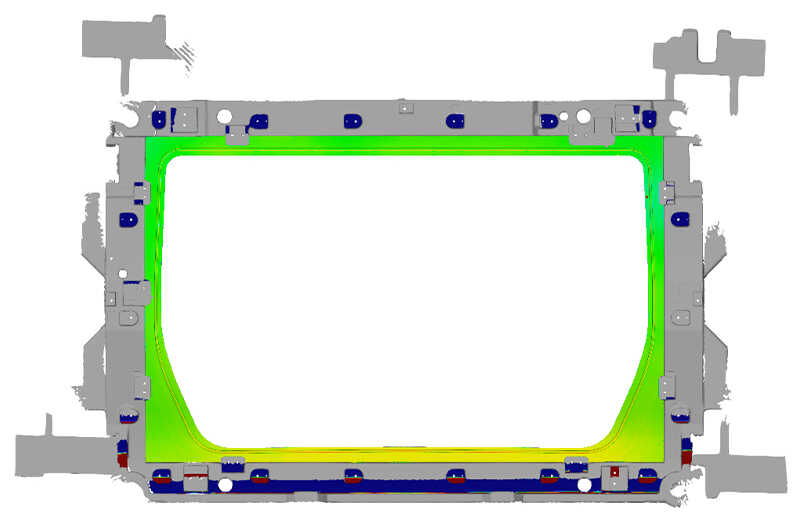

Bu projenin ana amacı, gelişmiş KSCAN-Magic 3D lazer tarayıcı ile araç tavan kalıbının kapsamlı bir şekilde denetlenmesidir. Hedef; sapma veya kusurları tespit ederek genel üretim süreci verimliliğini artırmaktır.

Büyük Ölçekli Kalıpların Denetiminde Zorluklar

- Boyut ve Karmaşıklık: Kalıbın büyük boyutu ve detaylı yapısı, geleneksel araçlarla ölçümü zorlaştırır.

- Hassasiyet Gereklilikleri: Otomotiv parçaları, doğru oturma ve işlev için yüksek hassasiyet gerektirir.

- Veri Yönetimi: Denetim sırasında elde edilen büyük hacimli verilerin etkin şekilde işlenmesi ve analiz edilmesi gerekir.

3D Tarayıcı: KSCAN-Magic

KSCAN-Magic 3D tarayıcı, 0.020 mm’ye kadar yüksek hassasiyetle ayrıntılı 3D verileri yakalama konusunda öne çıkar. Farklı boyut ve malzemelere sahip nesnelerin taranması için uygundur. Yüksek tarama hızıyla hızlı veri toplama sağlarken, kullanıcı dostu arayüzü ve taşınabilirliğiyle çeşitli ortamlarda kullanıma uygundur.

İş Akışı

- Veri Toplama: Araç tavan kalıbının tüm yüzeyi taranarak ayrıntılı 3D veri toplandı. Tarayıcının yüksek hassasiyeti ve hızı, büyük ve karmaşık kalıplarda dahi hızlı ve doğru veri toplamaya olanak tanır.

- Veri İşleme: Eşlik eden yazılım kullanılarak 3D veriler işlendi. Taranan veriler hizalanıp birleştirilerek tam bir 3D model oluşturuldu.

- Analiz: 3D veriler CAD tasarımıyla karşılaştırılarak sapmalar ve kusurlar belirlendi. Yazılım, boyutsal doğruluk, yüzey kalitesi ve diğer kritik parametreleri içeren ayrıntılı raporlar sağladı.

Faydalar

- Kullanım Kolaylığı: KSCAN-Magic’in kullanıcı dostu yapısı, operatörlerin cihazı hızla öğrenmesini ve verimli denetimler yapmasını sağlar.

- Verimlilik: Yüksek tarama hızı, denetim sürelerini azaltarak üretim takvimlerine uyumu kolaylaştırır.

- Yüksek Hassasiyet: 0.020 mm hassasiyete sahip KSCAN-Magic, en küçük sapmaları bile doğru şekilde tespit eder. Entegre fotogrametri sistemi sayesinde ölçüm doğruluğu ve kararlılığı artırılmış, hizalama hataları ve yeniden işleme azaltılmıştır.

- Esnek Çalışma: 3D tarayıcı, atölye titreşimlerinden etkilenmeden farklı açılardan ve mesafelerden kalıbı tarayabilmiştir. Taşınabilir ve hafif olması sayesinde iş gezilerinde kolaylıkla taşınabilir.

- Gerçek Zamanlı Raporlama: Profesyonel tarama yazılımı, 3D verilerin orijinal CAD modeliyle karşılaştırılmasıyla elde edilen sapma haritalarını anlık olarak sunmuştur.

Sonuç

Otomotiv üretiminde kalıp ve döküm denetimi için 3D tarama teknolojisinin uygulanması, üretim verimliliğini, kalite kontrolünü ve maliyet tasarrufunu önemli ölçüde artırır. TrackScan-Sharp ve KSCAN-Magic gibi gelişmiş 3D tarayıcıların kullanımı sayesinde firmalar; hassas, gerçek zamanlı ve kapsamlı denetim sonuçları elde ederek kalıp ve dökümlerinin en yüksek kalite ve doğruluk standartlarını karşıladığından emin olabilirler.

Ürünleri Karşılaştır

Ürünleri Karşılaştır

Tüm Ürünler

Tüm Ürünler