Boyutsal muayene tekniklerine derin bir dalış

Üretim otomasyonu ilerledikçe, hassas ölçüm, ürünlerin zamanında ve kesin özelliklere sunulmasını sağlamak için her zamankinden daha önemli hale geldi.

Bu hızlı - tempolu ortamda, zaman - küçük özel metal parçalar veya büyük - ölçekli makine bileşenleri için boyutsal incelemeden bilgileri kurtarmak paha biçilmezdir.

Boyutsal İnceleme, her parçanın tasarım aşamasında tanımlanan kesin ölçümleri ve toleransları karşılamasını sağlar. Bu kılavuz, boyutsal incelemenin temellerini, yöntemlerini ve kaliteyi korumadaki vazgeçilmez rolünü ve piyasadaki rekabet avantajını araştırıyor.

Boyutsal İnceleme Nedir

Boyutsal inceleme, bir parçanın veya montajın geometrik ve boyutsal özelliklerini doğrulayan ve ölçen bir kalite kontrol sürecidir.

Bu işlem, özel otomotiv bileşenlerinden havacılık parçalarına kadar çeşitli üretim sektörlerinde tasarım spesifikasyonlarına tutarlılığın ve bağlılığın sağlanmasına yardımcı olur.

Boyutsal inceleme, uzunluk, genişlik, yükseklik, açılar ve diğer geometrik özellikler gibi ölçümlerin herhangi bir sapmayı tanımlamak için belirtilen toleranslarla karşılaştırılmasını içerir.

Modern imalatta boyutsal incelemenin önemi

Boyutsal İnceleme, imalat endüstrisindeki parçaların ve bileşenlerin katı tolerans aralıklarında üretilmesini sağlar.

Bu sadece kalite kontrolünü desteklemekle kalmaz, aynı zamanda her bir bileşenin daha büyük sistemlere monte edildiğinde sorunsuz bir şekilde uyduğunu garanti eder. Üretim sürecinde boyutsal incelemenin birkaç temel faydası aşağıdadır:

• Geliştirilmiş üretim tutarlılığı ve doğruluğu: Boyutsal İnceleme, parçaların tasarım özelliklerini karşılayıp karşılamadığını ve her bir üretim partisinde tutarlılığı sağlayıp sağlamadığını doğrular.

• Düzenleyici uyumluluk: Birçok endüstri, parçaların karşılanması gereken standartlar belirlemiştir. Boyutsal İnceleme, üreticilere düzenli olarak uyumluluğu doğrulamaya yardımcı olur ve böylece potansiyel yasal sorunlardan kaçınır.

Ayrıca, sertifikasyon ve düzenleyici gereksinimleri desteklemek için kritik belgeler oluşturur.

• İşlem optimizasyonu: Boyutsal İnceleme, üreticilerin üretim sürecinin başlarında kusurları belirlemelerine, malzeme atıklarını ve hatalı parçaların ortaya çıkmasını azaltmasına yardımcı olur.

Boyutsal verilerdeki eğilimleri ve kalıpları analiz ederek, genel verimliliği ve ürün kalitesini artırarak iyileştirme fırsatları tespit edilebilir.

Düzenli boyutsal kontroller ayrıca gerçek - zaman izlemeyi ve üretimde ayarlamaları kolaylaştırarak süreç istikrarı ve tutarlılığı sağlar.

• Risk azaltma ve marka koruması: Boyutsal inceleme, özellikle güvenlik için alan arızaları riskini önemli ölçüde azaltır.

Yüksek - kaliteli parçaların tutarlı üretimi marka itibarını artırır ve müşteri güvenini güçlendirir ve şirketin imajını korumanın hayati bir yolu olarak hizmet eder.

İlk eşyaların ilk denetimleri yoluyla yeni süreçlerin veya ekipmanların doğruluğunu doğrulayarak ve üretim sırasında çeşitli bileşenler üzerinde düzenli kontroller yaparak, üreticiler daha güvenilir ve verimli üretim hatları oluşturabilir ve nihai ürünlerin pazar rekabet gücünü artırabilirler.

Bu önlemler nihayetinde imalat endüstrisinin verimliliğini, uyumluluğunu ve karlılığını sağlamaya katkıda bulunur.

Boyutsal muayene için kullanılan farklı araçlar

Boyutsal inceleme çeşitli araç ve yöntemleri kapsar. Bu araçlar, farklı ölçüm ihtiyaçları ve ortamları için uygun olan manuel teknikler ve gelişmiş otomasyon sistemleri olarak kategorize edilebilir.

Boyutsal inceleme sürecinde ve özelliklerinde en yaygın kullanılan araçlara ve özelliklerine ayrıntılı bir şekilde bakalım.

1. Kaliperler ve mikrometreler

Kaliperler, bir nesnenin iki karşıt tarafı arasındaki mesafeyi ölçmek için tasarlanmış el ölçüm araçları yaygın olarak kullanılmaktadır.

Vernier kaliperler ve dijital kaliperler de dahil olmak üzere çeşitli kaliper türleri vardır. Vernier kaliperler, nispeten hassas okumalara izin veren dereceli bir ölçek ve kayar bir çene ile gelir.

Öte yandan dijital kaliperler, ölçümleri doğrudan elektronik bir ekranda görüntüleyin, bu da onları kullanışlı ve hızlı bir şekilde kullanıyor. Sadece çalıştırılması kolay değil, aynı zamanda makul bir doğruluk aralığında hızlı ölçümler sağlar.

Mikrometreler kaliperlerden daha yüksek hassasiyet sunar ve tipik olarak küçük boyutların yüksek - doğruluk ölçümleri için kullanılır. İnce dişli bir vida mekanizması kullanarak mikrometreler kalınlığı, çapı ve uzunluğu ölçebilir.

Genellikle dış mikrometreler, mikrometreler ve derinlik mikrometreleri gibi çeşitli tiplerde sınıflandırılırlar ve küçük parçaları ve son derece hassas bileşenleri incelemek için uygundur.

Yüksek doğrulukları nedeniyle, mikrometreler laboratuvarlarda ve yüksek üretim ortamlarında yaygın olarak kullanılmaktadır.

2. Koordinat Ölçüm Makineleri (CMM)

Bir koordinat ölçüm makinesi (CMM), fiziksel nesnelerin geometrik şeklini üç - boyutlu boşlukta ölçmek için bir prob kullanan karmaşık bir cihazdır.

Bu makineler son derece hassastır ve özellikle manuel olarak denetlemeye zor olan karmaşık şekilleri ve özellikleri ölçmek için uygundur. CMMS, farklı ölçüm gereksinimlerini karşılamak için çeşitli tiplerde gelir:

• Köprü CMM'leri, tipik olarak mekanik üretim ve küf endüstrilerinde kullanılan orta ila büyük parçaları ölçmek için uygun en yaygın tiptir.

• Konsol CMM'leri en iyi küçük ve orta boy parçalar için uygundur, bu da daha fazla esneklik ve ölçüm alanlarına erişim kolaylığı sağlar, bu da onları hızlı prototipleme için ideal hale getirir.

• Kuzurluk CMM'ler, daha büyük bir çalışma alanında yüksek - hassas ölçümler sağlayabilen havacılık ve otomotiv endüstrilerindeki büyük bileşenleri ölçmek için özel olarak tasarlanmıştır.

• Taşınabilir CMM'ler özellikle taşıma zor olan parçaları kolayca barındıran saha ölçümleri için yararlıdır, bu da onları - site kurulumu ve bakım çalışmalarına uygun hale getirir.

3. Optik karşılaştırıcılar

Optik karşılaştırıcılar, bir parçanın genişlemiş bir görüntüsünü bir ekrana yansıtarak, operatörlerin parçanın konturlarını ve özelliklerini bir şablon veya yerleşimine karşı incelemesine olanak tanıyan, boyutsal incelemede kullanılan etkili araçlardır.

Özellikle küçük, karmaşık bileşenleri incelemek ve diğer temas yöntemlerini kullanarak ölçmek zor olan boyutları doğrulamak için faydalıdırlar.

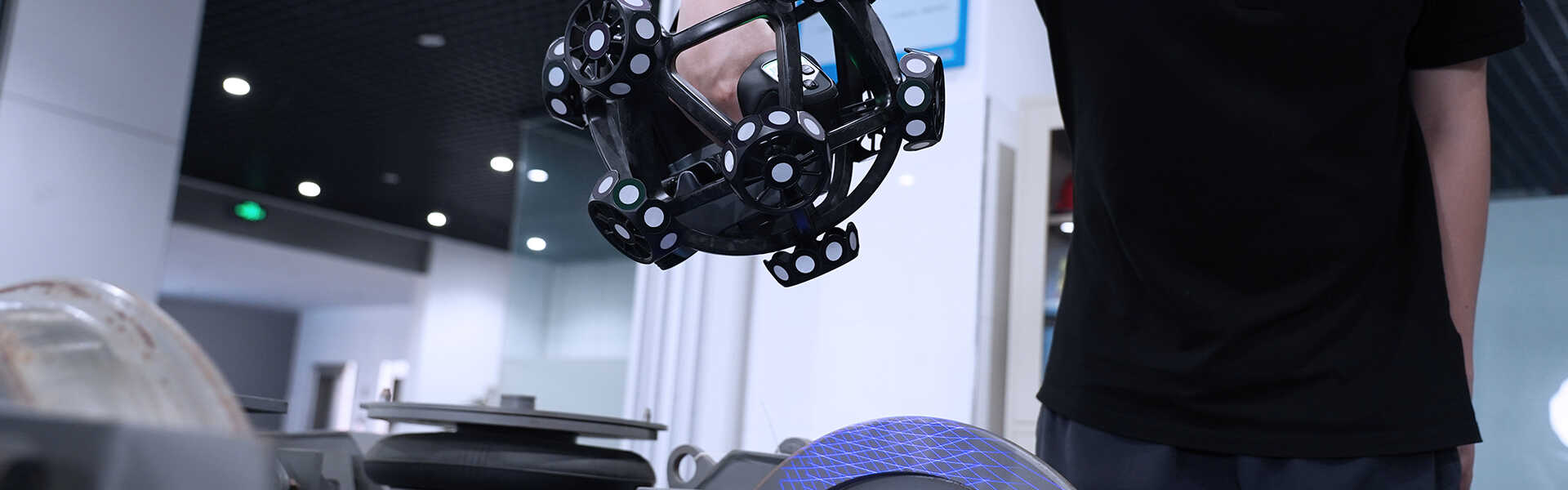

4. Lazer ve yapılandırılmış - hafif 3D tarayıcılar

Lazer tarayıcıları, boyutsal yakalama için lazer ışınlarını kullanan gelişmiş ölçüm araçlarıdır. Bu tarayıcılar, bir lazerin bir parçanın yüzeyini yansıtması için gereken süreyi ölçerek yüksek - hassas verilerin hızlı bir şekilde elde edilmesini sağlar.

Bu cihazlar sadece doğru ölçümler sağlamakla kalmaz, aynı zamanda ayrıntılı 3D parça modelleri de oluştururlar. Ters mühendislik, kalite kontrolü ve ürün tasarımı dahil olmak üzere çeşitli alanlarda yaygın olarak kullanılmaktadır.

Örneğin, SCANOLOGY Trackscan Sharp serisi, karmaşık nesnelerden geometrik verilerin hızlı bir şekilde elde edilmesi için tasarlanmıştır, bu da onları sanat koruma, miras belgeleri ve yüksek - hassas endüstriyel ölçüm uygulamaları için ideal hale getirir.

3D tarayıcılar ayrıca, parçaların ayrıntılı 3D temsillerini oluşturmak için yapılandırılmış ışık teknolojisini kullanır, bu da onları geleneksel araçların ölçmek için mücadele ettiği karmaşık şekilleri ve yüzeyleri incelemek için özellikle etkili hale getirir.

SCANOLOGY Ireal M3 3D tarayıcı olağanüstü hassasiyet ve hız sunar, bu da onları endüstriyel denetimden kültürel miras belgelerine kadar bir dizi uygulama için ideal hale getirir. Gelişmiş özellikleriyle, bu tarayıcılar verimli veri toplama ve analizini mümkün kılar.

5. göstergeler (sabit ve ayarlanabilir)

Sabit göstergeler, bir parçanın boyutlarının belirtilen toleranslara düşüp düşmediğini kontrol etmek için tasarlanmış özel araçlardır. Bu göstergeler tipik olarak ürün tutarlılığı ve kalitesini sağlayarak seri üretim ortamlarında kullanılır.

Ayarlanabilir göstergeler çeşitli boyutlara ayarlanabilir, bu da bunları delikler ve iplikler gibi dahili özellikleri ölçmek için uygun hale getirir. Bu araçlar, özellikle bakım ve montaj görevlerinde çok çeşitli ölçüm ihtiyaçlarını karşılayan esneklik ve çok yönlülükte önemli avantajlar sunar.

6.pneyatik ölçüm

Pnömatik ölçüm araçları, boyutları doğru bir şekilde değerlendirmek için havanın özelliklerini, özellikle kısıtlamasını ve sonuçta ortaya çıkan akış veya basınçtaki değişiklikleri kullanarak çalışır.

Bu aletler özellikle harici çapları veya çeşitli bileşenlerdeki deliklerin boyutlarını ölçmek için uygundur. Pnömatik ölçümün temel avantajlarından biri, genellikle 0.005 inç veya daha küçük kadar hassas ulaşan olağanüstü sıkı toleranslar elde etme yeteneğidir.

Pnömatik ölçümün arkasındaki prensip, kontrollü bir açıklık yoluyla havanın sokulmasını, ölçüm aracının, ölçülen nesnenin boyutlarına karşılık gelen hava akışındaki veya basınçtaki varyasyonları tespit etmesine izin verir.

Bu teknoloji, geleneksel temas ölçüm yöntemlerinin pratik olabileceği veya hasardan kaçınmak için parça ile minimum fiziksel temasın istendiği ortamlarda özellikle faydalıdır.

Boyutsal Muayene Ekipmanı Nasıl Seçilir

Belirli uygulamalar için doğru ölçüm ekipmanının seçilmesi, ölçüm boyutlarının karmaşıklığı ve mevcut çok çeşitli seçenekler nedeniyle zor olabilir.

Nano ölçekli yüzeylerden roket motorlarına kadar, her biri farklı üreticilerin çeşitli yöntemleri ve cihazları olan sayısız ölçüm fırsatı mevcuttur.

Boyutsal denetim ekipmanına yatırım yaparken, doğruluğu ve hassasiyeti garanti eden bir sistem seçin. Verimliliği artırmalı, gerekli özellikleri sağlamalı, güvenilirlik ve dayanıklılık sağlamalı, çalıştırılması ve sürdürülmesi kolay ve bütçeye uymalıdır.

Boyutsal incelemede 3D tarayıcılar

Modern üretimin karmaşıklıklarında gezinirken, kesin ölçümün önemi abartılamaz.

Boyutsal İnceleme, her bileşenin kesin spesifikasyonları karşılamasını sağlar ve sonuçta ürün kalitesini ve performansı etkiler. Bu kritik görev için mevcut çeşitli araçlar arasında, 3D tarayıcılar bir oyun - değiştirici olarak öne çıkıyor.

Gelişmiş 3D tarama cihazları sadece yüksek - hassas ölçümler sağlamakla kalmaz, aynı zamanda karmaşık geometrilerin kapsamlı denetimlerini kolaylaştıran ayrıntılı 3D modelleri de yakalar.

Karmaşık otomotiv parçaları veya büyük - ölçekli makinelerle uğraşma, 3D tarayıcılar, doğruluğu ve verimliliği artırırken üreticilerin denetim süreçlerini kolaylaştırmasını sağlar.

Çözüm

Rutin Boyutsal İnceleme, üreticilerin her bir parçanın kesin tasarım spesifikasyonlarını karşıladığını ve katı standartlara uyumu sağladığını onaylamasını sağlar.

Bu sürece yatırım yapmak sadece en iyi uygulama değildir; Kalite güvencesi için çok önemlidir. SCANOLOGY, her bileşenin kusursuz üretimini sağlamaya yardımcı olan gelişmiş 3D tarayıcı sağlama konusunda uzmanlaşmıştır.

Ürünleri Karşılaştır

Ürünleri Karşılaştır

Tüm Ürünler

Tüm Ürünler