Como Transformar a Manutenção de Peças Hidráulicas com a Digitalização 3D

A manutenção eficiente de peças hidráulicas é essencial para a operação geral de usinas hidrelétricas. Ela garante a confiabilidade e a segurança dessas instalações, ajudando a prevenir falhas inesperadas que poderiam levar a paradas dispendiosas ou acidentes. A digitalização 3D avançada tornou-se essencial na manutenção e no reparo de peças hidráulicas, incluindo componentes críticos como turbinas, bombas e válvulas.

As Limitações dos Métodos de Manutenção Convencionais

Em sistemas hidrelétricos, a complexidade das peças pode representar desafios significativos. As técnicas de medição padrão frequentemente não conseguem capturar as formas e características detalhadas essenciais para reparos eficazes. Métodos de medição manual, embora tenham sido confiáveis no passado, podem introduzir erros, afetando tanto a qualidade dos reparos quanto a eficiência geral do sistema hidrelétrico. Além disso, o tempo necessário para esses processos manuais pode ser extenso, resultando em longos períodos de inatividade operacional e aumento de custos.

Em uma indústria onde a rápida execução é crucial, especialmente durante falhas de componentes, a necessidade de métodos de reparo eficientes e precisos é essencial. É nesse contexto que os benefícios da digitalização 3D se tornam evidentes, fornecendo uma solução contemporânea para os desafios na manutenção de peças hidrelétricas.

As Vantagens da Tecnologia de Digitalização 3D

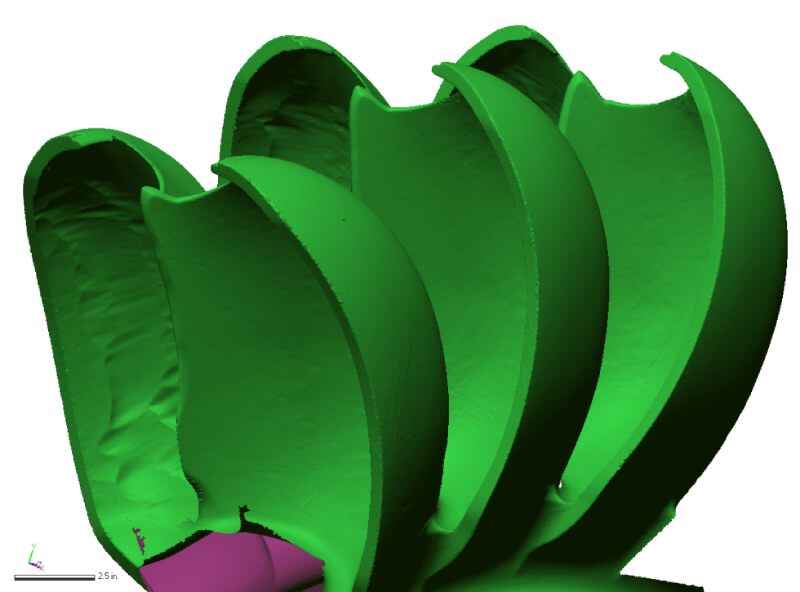

A digitalização 3D permite a captura rápida e precisa da geometria de um objeto físico. Com scanners a laser 3D avançados, os engenheiros podem gerar rapidamente um modelo digital de uma peça hidrelétrica, que pode ser analisado utilizando software 3D. Essa representação digital serve como uma cópia exata da peça, possibilitando análises detalhadas, modificações e otimizações.

Precisão e Detalhamento

Em sistemas hidrelétricos, as geometrias intrincadas dos componentes, como os contornos complexos das pás de turbinas, os encaixes de precisão das carcaças dos geradores e os caminhos detalhados dentro dos sistemas de tubulação, podem apresentar desafios substanciais durante a manutenção. As técnicas de medição padrão frequentemente têm dificuldades em capturar com precisão essas formas e características complexas. Essa falta de precisão pode prejudicar os esforços de manutenção, levando potencialmente a tempos de inatividade prolongados e ao aumento dos custos operacionais.

Uma das principais características da digitalização 3D é sua capacidade de oferecer uma precisão excepcional. O sistema de digitalização 3D sem fio NimbleTrack pode alcançar uma precisão de até 0,025mm e uma precisão volumétrica máxima de 0,064mm. O NimbleTrack permite aos usuários capturar dados 3D com detalhes meticulosos e precisão de nível industrial.

Maior Velocidade e Eficiência

Outra vantagem significativa da digitalização 3D é sua velocidade. Processos que antes levavam dias ou semanas para serem concluídos com medições manuais agora podem ser finalizados em poucas horas ou até minutos.

Por exemplo, o scanner 3D a laser composto KSCAN-Magic da SCANOLOGY atinge uma taxa de medição de até 4,15 milhões de medições por segundo, o que é eficiente para capturar geometrias intrincadas, garantindo que o modelo digital seja gerado rapidamente. Ao obter dados detalhados rapidamente, os engenheiros conseguem reduzir o tempo de inatividade e agilizar o processo de manutenção. Essa eficiência não apenas economiza tempo, como também aumenta a produtividade geral, permitindo que as instalações hidrelétricas minimizem as interrupções.

Registros Digitais Permanentes

A digitalização 3D também facilita a criação de registros digitais duradouros de peças hidráulicas. Uma vez que um componente é digitalizado, o modelo digital pode ser armazenado para referência futura. Esse arquivo é inestimável para a manutenção contínua, pois fornece um registro abrangente das condições e dimensões da peça. Os engenheiros podem consultar esses dados ao tomar decisões sobre futuros reparos ou substituições, garantindo estratégias de manutenção informadas e eficazes.

Melhorando os Reparos Através da Engenharia Reversa

A combinação da digitalização 3D com a engenharia reversa oferece uma abordagem poderosa para melhorar os processos de reparo e manutenção. A engenharia reversa envolve a análise de uma peça física para obter insights sobre seu design e funcionalidade, permitindo que os engenheiros desenvolvam novos projetos ou reparem componentes existentes com base em suas descobertas. Ao utilizar scanners 3D, os fabricantes podem transformar peças físicas em formas digitalizadas para realizar o desenvolvimento de produtos, a otimização de designs e análises computacionais úteis.

Criação de Réplicas Precisas

Quando uma peça hidráulica sofre danos ou apresenta desgaste, a engenharia reversa possibilita a produção de uma réplica precisa. A digitalização 3D do componente original serve como base para a fabricação de uma nova peça que atenda ou até supere as especificações do antecessor. Esse processo garante a compatibilidade e pode resultar em melhorias de desempenho caso modificações de design sejam implementadas com base na análise realizada.

Análise do Design dos Componentes

A engenharia reversa também permite uma análise abrangente do design e das características de desempenho de uma peça. Por exemplo, se pás de turbinas estão falhando prematuramente, um exame detalhado pode identificar problemas subjacentes, como falhas de design ou fragilidades nos materiais. Essas informações são essenciais para criar peças de reposição mais duráveis, melhorando, assim, a confiabilidade do sistema.

Soluções Personalizadas para Necessidades Específicas

Peças de reposição padrão nem sempre estão disponíveis ou são apropriadas para todas as aplicações. Nesses casos, a integração da engenharia reversa com a digitalização 3D permite a criação de soluções personalizadas adaptadas a requisitos específicos. Essa abordagem aprimora o desempenho e a eficiência geral, garantindo que cada componente funcione de forma ideal dentro do sistema.

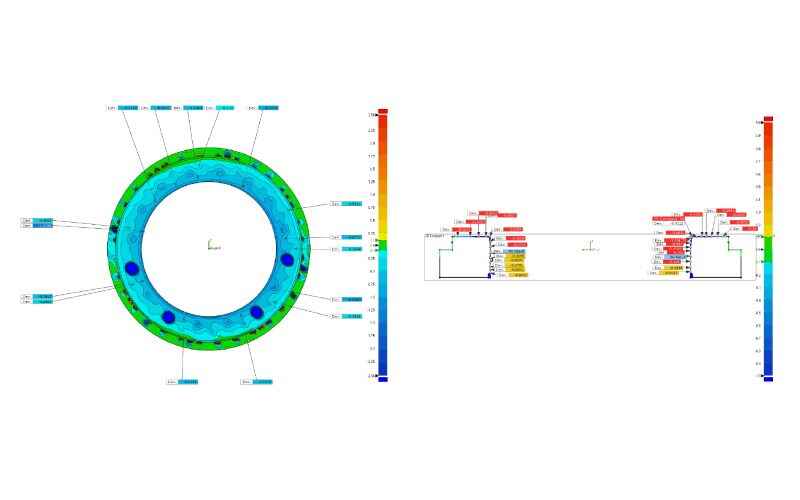

Um Exemplo Prático: Reformando Turbinas Hidrelétricas

Para ilustrar o impacto da digitalização 3D e da engenharia reversa, considere uma instalação hidrelétrica lidando com problemas nas pás das turbinas. Os métodos tradicionais de reparo podem exigir a remoção das pás, medições manuais e posteriormente substituição — um processo repleto de possíveis erros e atrasos.

Ao empregar a tecnologia de digitalização 3D, a instalação pode capturar rápida e precisamente a geometria das pás existentes, incluindo quaisquer sinais de desgaste ou danos. O modelo digital resultante permite que os engenheiros realizem uma análise detalhada, identifiquem problemas específicos e projetem novas pás para maximizar a eficiência, minimizar a erosão e a cavitação, além de aumentar a estabilidade dinâmica.

Esse processo simplificado resulta em reparos mais rápidos e no aprimoramento do desempenho das turbinas, demonstrando a eficácia da integração de tecnologias modernas nas práticas tradicionais de manutenção.

O Futuro da Manutenção de Peças Hidráulicas

Olhando para o futuro, espera-se que o papel da digitalização 3D na manutenção de peças hidráulicas se torne ainda mais proeminente. À medida que a tecnologia continua a avançar, a integração da digitalização 3D com a engenharia reversa se tornará cada vez mais sofisticada.

Inovações emergentes, incluindo análises impulsionadas por IA e materiais avançados, irão aprimorar as capacidades dessas ferramentas, resultando em ainda maior precisão e eficiência.

Em resumo, a digitalização 3D e a engenharia reversa estão prontas para transformar as práticas de manutenção de peças hidráulicas. Ao fornecer medições precisas, acelerar os processos de reparo e possibilitar soluções personalizadas, essas tecnologias estão estabelecendo novos padrões para a indústria. A contínua convergência entre os mundos digital e físico impulsionará a inovação constante, garantindo que os sistemas hidrelétricos permaneçam eficientes e confiáveis a longo prazo. As organizações que adotarem esses avanços estarão mais bem preparadas para enfrentar as complexidades da manutenção moderna de peças hidráulicas, proporcionando, em última análise, soluções energéticas confiáveis.

Comparar Produtos

Comparar Produtos

Todos os Produtos

Todos os Produtos