3D-Digitallösungen für die Inspektion von Automobilformen und -werkzeugen

Die Herstellung von Automobilteilen ist stark auf Formen und Werkzeuge angewiesen, die mit höchster Präzision gefertigt werden müssen, um die Qualität und Funktionalität des Endprodukts sicherzustellen.

Die Entwicklung von Formen und Werkzeugen für wichtige Karosserieteile umfasst mehrere entscheidende Schritte, darunter das Design, die Mustererstellung, das Gießen, die Konstruktion und die Erprobung. Besonders die Konstruktionsphase gilt als der kosten- und zeitintensivste Teil des Prozesses.

Traditionelle Inspektionsmethoden sind zwar bis zu einem gewissen Grad wirksam, reichen jedoch oft nicht aus, um die feinen Details und komplexen Geometrien von Werkzeugen und Formen vollständig zu erfassen. Genau hier kann 3D-Scannen den Inspektionsprozess entscheidend verbessern. Durch den Einsatz von hochpräzisem 3D-Scannen bei der Inspektion von Automobilformen und -werkzeugen können Hersteller eine hohe Genauigkeit, Effizienz und Zuverlässigkeit erzielen.

Dieser Artikel beleuchtet, wie 3D-Scannen die Werkzeuginspektion im Automobilbereich optimieren kann, indem es die Qualitätskontrolle verbessert, Ausfallzeiten reduziert und Innovationen in der Automobilfertigung vorantreibt.

Herausforderungen bei der Messung von Formen und Werkzeugen

- Größe und Mobilität:Automobilformen und Werkzeuge sind groß, weshalb deren Transport in spezielle Messräume schwierig ist.

- Komplexe Geometrien:Formen weisen komplexe Oberflächen mit Unterschnitten, scharfen Kanten, tiefen Vertiefungen und feinen Details auf. Traditionelle Methoden tun sich schwer, diese Komplexität präzise zu erfassen.

- Reflektierende Oberflächen:Die Messung von metallischen Formen kann aufgrund ihrer reflektierenden Eigenschaften zu Messrauschen führen.

Bedeutung der Messung von Formen und Werkzeugen

Um sicherzustellen, dass die Formen und Matrizen dem Originalentwurf entsprechen, ist eine gründliche Inspektion unerlässlich. Fehler, die bei der Bearbeitung entstehen, beeinträchtigen nicht nur die Matrizenmontage, sondern auch die Fähigkeit der Matrize, beim Testen akzeptable Platten zu erstellen. Wenn bei der Montage oder beim Testen Maßfehler festgestellt werden, kann sich die Auslieferung des kompletten Chips an die Produktion um mehrere Tage oder sogar Wochen verzögern.

Wenn ein Fehler festgestellt wird, werden die Bauarbeiten gestoppt und eine umfassende Ursachenanalyse eingeleitet. Um Verzögerungen durch Prozessfehler zu vermeiden, ist eine genaue Inspektion der Matrize von entscheidender Bedeutung.

Messen Sie einen Würfel, um Abmessungen, Ebenheit und Defekte zu beurteilen

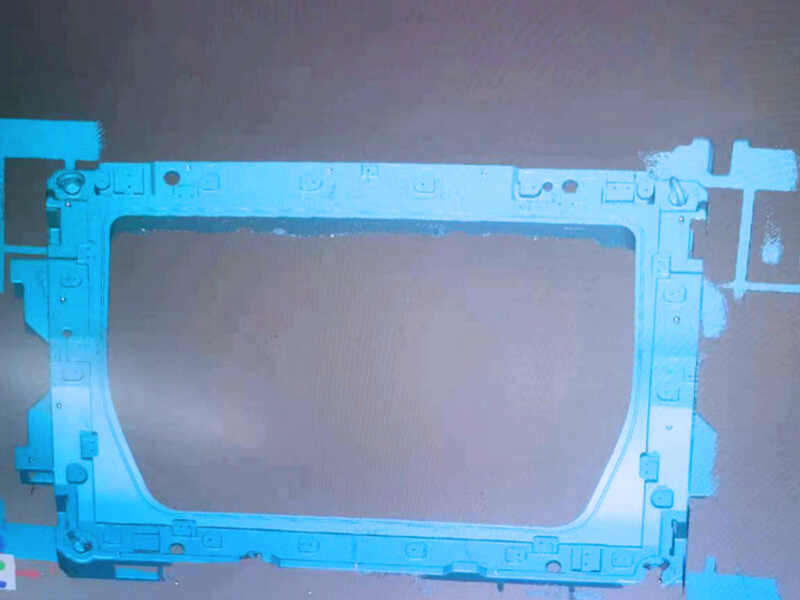

Für dieses Projekt musste unser Kunde eine Matrize prüfen, die bei der Herstellung von Stanzteilen für die Automobilindustrie verwendet wird. Ziel war es, geometrische Abmessungen und Ebenheit zu beurteilen und etwaige Mängel zu identifizieren.

- Herausforderungen

Aufgrund der großen Größe und des Gewichts des Werkzeugs ist es unpraktisch, dieses zu bewegen. Es ist notwendig, die Messungen direkt auf dem Werkstattboden durchzuführen.

Das Werkzeug weist komplexe Merkmale auf, darunter gewölbte Flächen, Löcher, konkav-konvexe Bereiche und scharfe Kanten. Darüber hinaus gibt es Hindernisse und blinde Stellen, mit denen herkömmliche Messwerkzeuge Schwierigkeiten haben.

Zusätzlich kann die reflektierende Oberfläche der Form das 3D-Laserscannen beeinträchtigen und somit die Messgenauigkeit und Präzision negativ beeinflussen. Es ist ebenfalls zu beachten, dass der Kunde weder Pulverbeschichtung noch das Anbringen von Markern erlaubt hat.

- 3D-Scanner: TrackScan-Sharp

Das optische 3D-Messsystem TrackScan-Sharp wurde verwendet, um die physische Geometrie der Formen zu erfassen. Es hebt optische Messungen auf ein völlig neues Niveau, indem es eine Tracking-Distanz von bis zu 6 Metern, einen Volumenbereich von 49 m³ sowie eine Volumenpräzision von bis zu 0,049 mm (bei 10,4 m³) bietet.

- Arbeitsablauf

Laserscannen: Der 3D-Scanner erfasste die Oberfläche der Form und erzeugte eine Punktwolken-Darstellung auf dem Computer.

Datengenerierung: Importieren Sie die gescannten Punktwolkendaten in die Computersoftware zur Verarbeitung. Anschließend werden Ausrichtung, Registrierung und weitere notwendige Vorgänge durchgeführt, um die Daten in das STL-Format zu konvertieren.

Abweichungsanalyse: Durch den Vergleich der gescannten Daten mit dem ursprünglichen CAD-Modell konnten wir Abweichungen von den Konstruktionsspezifikationen feststellen. Diese Analyse leitete die weiteren Schritte.

- Vorteile

Messprozess vor Ort: Der gesamte Messprozess fand direkt in der Werkstatt statt, da das TrackScan-Sharp-System tragbar und vibrationsbeständig ist.

Messung ohne Pulver und Zielmarken: Dank der optischen Nachführung und des fortschrittlichen Algorithmus benötigt TrackScan-Sharp kein Pulveraufsprühen oder das Anbringen von Zielmarken an den Messobjekten.

Effizienter Arbeitsablauf: Mit seinem beeindruckenden Messvolumen von 49 m³ und der hohen Messrate gewährleistet der 3D-Scanner einen effizienten Ablauf. Vom ersten Scan bis zur Erstellung des abschließenden Prüfberichts wurde der gesamte Prozess in nur 40 Minuten abgeschlossen.

Inspektion von großformatigen Formen

- Projektziel

Das Hauptziel dieses Projekts besteht darin, eine umfassende Inspektion der Dachform eines Autos mit dem fortschrittlichen 3D-Laserscanner KSCAN-Magic durchzuführen. Ziel ist es, Abweichungen oder Fehler zu erkennen und die Gesamteffizienz des Herstellungsprozesses zu verbessern.

- Herausforderung bei der Inspektion großformatiger Matrizen

Größe und Komplexität: Die Matrize weist eine große Größe und komplexe Details auf, die mit herkömmlichen Werkzeugen schwer zu messen sind.

Präzisionsanforderungen: Automobilteile erfordern eine hohe Präzision, um eine ordnungsgemäße Passform und Funktion zu gewährleisten, weshalb hochpräzise Messinstrumente notwendig sind.

Datenmanagement: Die große Menge an während der Inspektion erzeugten Daten muss effizient verarbeitet und analysiert werden, um verwertbare Erkenntnisse zu liefern.

- 3D Scanner: KSCAN-Magic

Der 3D-Scanner KSCAN-Magic zeichnet sich durch die Erfassung detaillierter 3D-Daten mit einer hohen Genauigkeit von bis zu 0,020 mm aus. Er ist sehr vielseitig und eignet sich für das Scannen von Objekten unterschiedlicher Größen und Materialien. Dank seiner hohen Scangeschwindigkeit ermöglicht er eine schnelle Datenerfassung, während die benutzerfreundliche Bedienoberfläche und die Portabilität ihn für den Einsatz in verschiedenen Umgebungen geeignet machen.

- Arbeitsablauf

Datenerfassung: Scannen Sie die gesamte Oberfläche der Karosseriedachform und erfassen Sie detaillierte 3D-Daten. Die hohe Präzision und Geschwindigkeit des Scanners ermöglichen eine schnelle und genaue Datenerfassung, selbst bei großen und komplexen Formen.

Datenverarbeitung: Verwenden Sie die begleitende Software, um die 3D-Daten zu verarbeiten. Die Software richtet die gescannten Daten aus und fügt sie zu einem vollständigen 3D-Modell zusammen.

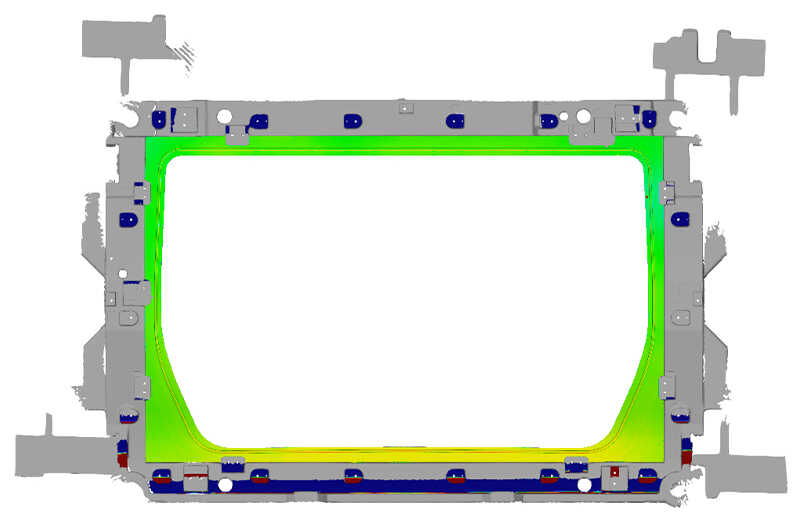

Analyse: Vergleichen Sie die gescannten 3D-Daten mit dem ursprünglichen CAD-Design, um Abweichungen oder Defekte zu erkennen. Die Software liefert detaillierte Berichte über Maßhaltigkeit, Oberflächenqualität und weitere wichtige Parameter.

- Vorteile

Benutzerfreundlichkeit: Die intuitive Bedienung des KSCAN-Magic ermöglicht es den Anwendern, sich schnell einzuarbeiten und Inspektionen effizient durchzuführen.

Effizienz: Die hohe Scangeschwindigkeit verkürzt die Inspektionszeiten erheblich und trägt dazu bei, die Produktionspläne einzuhalten.

Hohe Genauigkeit: Die hohe Präzision des KSCAN-Magic gewährleistet eine genaue Inspektion selbst kleinster Defekte oder Abweichungen mit einer Genauigkeit von bis zu 0,020 mm. Das integrierte Photogrammetrie-System verbessert die Genauigkeit und Stabilität der Messungen und minimiert Fehler sowie Nacharbeiten aufgrund von Fehlausrichtungen beim Scanvorgang.

Flexible Bedienung: Der 3D-Scanner erfasste die Form aus verschiedenen Winkeln und Entfernungen und war unempfindlich gegenüber Werkstattvibrationen. Zudem ist er tragbar und leicht, was den Transport bei Geschäftsreisen erleichtert.

Echtzeit-Berichterstattung: Die professionelle Scansoftware erzeugt Farbkarten, die Abweichungen durch den Vergleich der 3D-Daten mit dem ursprünglichen CAD-Modell anzeigen.

Fazit

Der Einsatz von 3D-SCANOLOGYnologie zur Inspektion von Formen und Stempeln in der Automobilfertigung verbessert erheblich die Produktionseffizienz, Qualitätskontrolle und Kosteneinsparungen. Durch die Nutzung fortschrittlicher 3D-Scanner wie TrackScan-Sharp und KSCAN-Magic können Unternehmen präzise, Echtzeit- und umfassende Inspektionsergebnisse erzielen und somit sicherstellen, dass ihre Formen und Stempel den höchsten Qualitäts- und Genauigkeitsstandards entsprechen.

Produktvergleich

Produktvergleich

Alle Produkte

Alle Produkte