3D-Inspektion eines gegossenen Getriebegehäuses zur Analyse der Bearbeitungszugabe

Die Herstellung komplexer und großformatiger Legierungsdruckgussteile ist in verschiedenen Branchen wie der Automobilindustrie, Telekommunikation, erneuerbaren Energien, Luft- und Raumfahrt sowie Elektronik von entscheidender Bedeutung. Mit der steigenden Nachfrage nach Präzision in diesen Sektoren wächst auch die Notwendigkeit fortschrittlicher Fertigungstechnologien und strenger Qualitätskontrollen.

Einführung des Kunden

Der Kunde ist auf die Herstellung und Bearbeitung großer, komplexer Legierungsdruckgussteile spezialisiert. Er verfügt über eine jährliche Produktionskapazität von 30.000 Tonnen. Dank modernster Ausrüstung sowie fortschrittlicher Management- und Bearbeitungstechniken hat sich das Unternehmen als bedeutender Akteur in verschiedenen Hightech- und Industriesektoren etabliert.

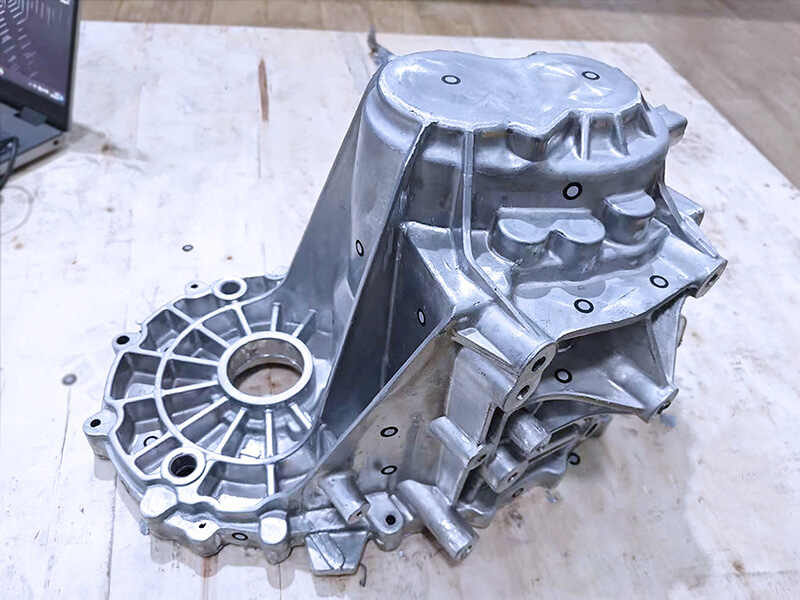

Zu vermessendes Getriebegehäuse aus Guss

Das gegossene Getriebegehäuse ist dafür konzipiert, die Zahnräder und Lager aufzunehmen und zu stützen – eine entscheidende Voraussetzung für das ordnungsgemäße Funktionieren von Getriebesystemen. Ein gut gestaltetes Getriebegehäuse sollte in der Lage sein, die während des Betriebs auftretenden Lasten und Spannungen zuverlässig aufzunehmen.

Messtechnische Herausforderungen

Gussteile weisen häufig komplexe Geometrien und Merkmale auf, die sich nur schwer vermessen lassen. Dazu gehören innere Hohlräume, Rippen sowie gekrümmte Oberflächen, Radien, Fasen und unebene Flächen mit irregulären Formen. Die präzise Vermessung dieser komplexen Details ist entscheidend für die Qualitätskontrolle sowie für die Gewährleistung von Passgenauigkeit und Funktionalität.

Grenzen herkömmlicher Messmethoden

Traditionelle Messtechniken stoßen bei der Erfassung vollständiger und präziser Daten aufgrund der Komplexität und Tiefe solcher Bauteile an ihre Grenzen. Die konventionellen Methoden weisen in mehreren Bereichen deutliche Schwächen auf:

Eingeschränkter Zugang: Tiefe Hohlräume und enge Ecken sind mit herkömmlichen Messverfahren schwer zugänglich.

Unvollständige Datenerfassung: Konventionelle Methoden erfassen nur bestimmte Referenzpunkte und lassen dabei umfassende Flächendaten aus, die für eine fundierte Analyse erforderlich wären.

Aufwendige Defekterkennung: Die Identifikation und Quantifizierung von Defekten in solch komplexen Bauteilen gestaltet sich mit traditionellen Verfahren mühsam und ineffizient.

SCANOLOGY 3D-Lösungen

Um diese Herausforderungen zu bewältigen, setzte das Unternehmen den intelligenten handgeführten 3D-Scanner SIMSCAN von SCANOLOGY ein. Dieser ist speziell dafür ausgelegt, Messungen in engen und schwer zugänglichen Bereichen durchzuführen, was ihn ideal für die Vermessung dieser Tiefhohlraumgussstücke macht. Der SIMSCAN bietet ein kompaktes und vielseitiges Werkzeugset, das den Inspektionsprozess deutlich verbessert.

Inspektionsprozess

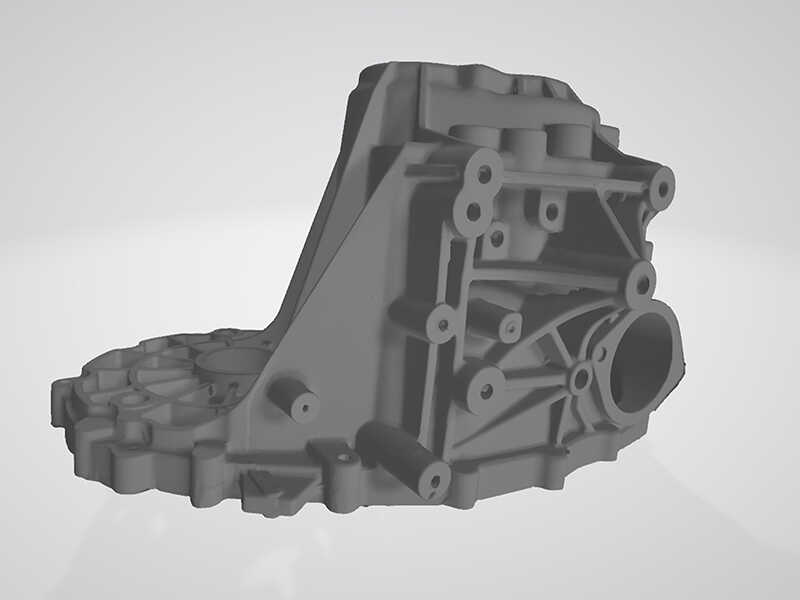

- 3D-Laserscannen:Mithilfe des SIMSCAN wurde in nur fünf Minuten eine Punktwolke des Bauteils erstellt.

- 3D-Modellierung:Diese Punktwolkendaten wurden in ein Modell umgewandelt.

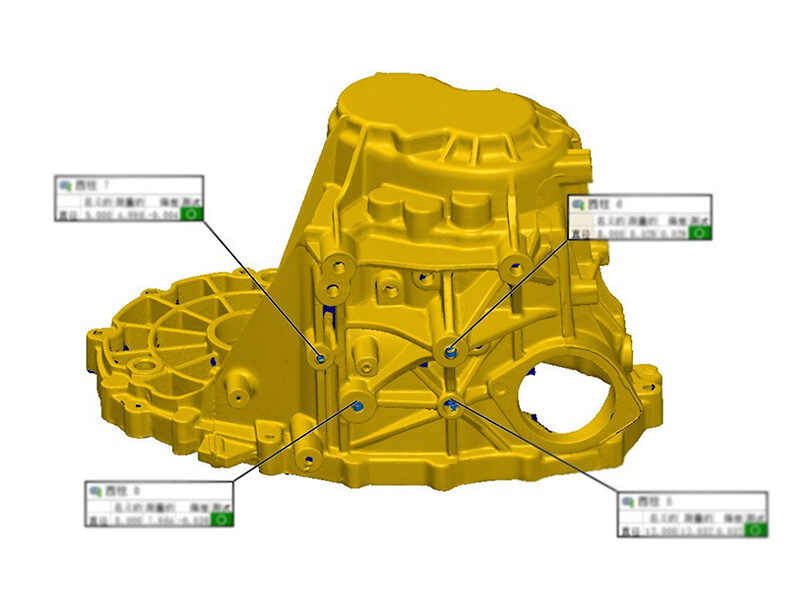

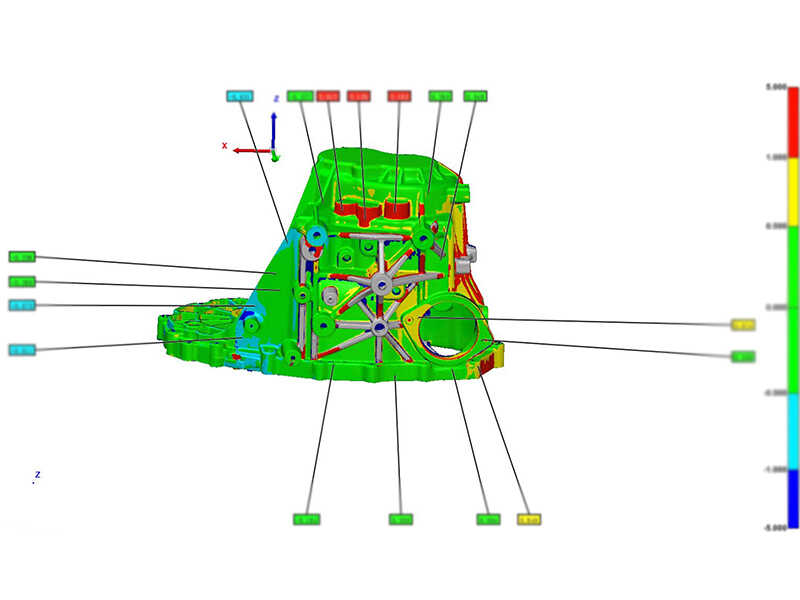

- Datenanalyse:Spezialisierte Software verglich das tatsächliche Modell mit dem theoretischen Modell und erzeugte eine detaillierte Farbkarte, die die Bearbeitungszugaben hervorhebt.

Wichtige Messungen und Inspektionen

Bearbeitungszugabe: Es wurde sichergestellt, dass genügend Material für die Bearbeitung vorhanden ist, ohne die Integrität des Bauteils zu beeinträchtigen.

Gesamtmaße: Länge, Breite und Höhe des Gehäuses wurden gemessen, um sicherzustellen, dass sie den Konstruktionsvorgaben entsprechen.

Bohrungsdurchmesser: Die Durchmesser der Löcher, insbesondere für Wellen und Lager, wurden gemessen, um ihre Einhaltung der Toleranzen zu gewährleisten.

Oberflächenflachheit: Die Flachheit der zu bearbeitenden Oberflächen wurde bewertet, um sicherzustellen, dass sie innerhalb akzeptabler Grenzen liegt.

Vorteile des SIMSCAN

Die kompakte Bauweise des SIMSCAN ermöglichte einen bequemen Zugang zu tiefen Kavitäten. Der kurze Kamerabstand von 130 mm erlaubte einen steileren Blickwinkel, wodurch selbst Schattenbereiche und enge Ecken effektiv per Laser gescannt werden konnten – mit einer Genauigkeit von bis zu 0,020 mm. Darüber hinaus war der Scanvorgang sehr effizient und lieferte umfassende Daten mit einer Messrate von 2,8 Millionen Messungen pro Sekunde, was deutlich schneller ist als herkömmliche Methoden. Am wichtigsten ist, dass es präzise Messungen komplexer Oberflächen sicherstellte und die erforderlichen Standards erfüllte.

Vorteile der 3D-Lösungen zur Bestimmung des Bearbeitungszuschlags

Umfassende Daten: Der 3D-Laserscanner SIMSCAN erfasste die vollständige Geometrie des Getriebegehäuses, einschließlich komplexer Oberflächen und schwer zugänglicher Bereiche. Diese umfassende Datenerfassung stellte sicher, dass keine Merkmale übersehen werden, und bietet ein vollständiges Bild des Zustands des Bauteils.

Präzision und Genauigkeit: Die 3D-SCANOLOGYnologie lieferte äußerst präzise und genaue Messungen. Dies war entscheidend, um den exakten Bearbeitungszuschlag für das Getriebegehäuse zu bestimmen und sicherzustellen, dass das Endprodukt alle Spezifikationen und Qualitätsstandards erfüllt.

Effizienz: Traditionelle Messmethoden können zeitaufwändig sein, da sie manuelle Messungen und möglicherweise mehrere Wiederholungen erfordern. Das SIMSCAN 3D-Scannen verkürzte die benötigte Zeit zur Erfassung detaillierter Maßdaten erheblich und beschleunigte den gesamten Inspektions- und Bearbeitungsprozess.

Digitale Archivierung: Das 3D-Scannen erstellte eine digitale Aufzeichnung des Zustands des Getriebegehäuses in verschiedenen Phasen des Herstellungsprozesses. Dieses digitale Archiv kann für zukünftige Referenzen, die Qualitätssicherung und zur Sicherstellung der Rückverfolgbarkeit in der Produktion genutzt werden.

Grundlagenerstellung: Ermöglichte die schnelle und präzise Bestimmung der Bearbeitungsgrundlagen, wodurch die Bearbeitungsprozesse optimiert und die Rüstzeiten verkürzt wurden.

Fazit

Der Einsatz des SIMSCAN von SCANOLOGY bei der Inspektion von Getriebegehäusen stellt einen bedeutenden Fortschritt für das Unternehmen dar. Diese innovative 3D-Lösung überwindet nicht nur die Einschränkungen traditioneller Messmethoden, sondern bietet auch einen effizienteren, präziseren und kostengünstigeren Ansatz zur Bestimmung der Bearbeitungszulage und zur Verbesserung der Qualitätskontrolle. Angesichts des ständigen Wandels in den Industrien wird die Einführung solcher modernen Technologien entscheidend sein, um Wettbewerbsfähigkeit zu erhalten und die höchsten Standards in Präzision und Zuverlässigkeit sicherzustellen.

Produktvergleich

Produktvergleich

Alle Produkte

Alle Produkte