Die Ho Chi Minh City University of Technology (HCMUT) blickt auf eine 70-jährige Geschichte zurück. Als renommierte Hochschule vor Ort spielt die HCMUT eine bedeutende Rolle in der technischen Ausbildung und Forschung im Süden Vietnams. In diesem Fall zeigen wir, wie diese angesehene Universität ihre Ausbildung und Forschung mit SCANOLOGY 3D-Lösung optimiert.

Die HCMUT bietet eine breite Palette an Kursen an, darunter Fahrzeugführung und -wartung sowie Metallschmelzen. Diese Programme vermitteln den Studierenden praktische Fähigkeiten und theoretisches Wissen, um sie auf Karrieren in verschiedenen Branchen vorzubereiten. Besonders hervorzuheben ist die enge Zusammenarbeit der Universität mit relevanten Autowerkstätten und Automobilherstellern, um die Lücke zwischen Theorie und Praxis zu schließen.

Durch den Einsatz des TrackScan-Sharp 49 von SCANOLOGY rekonstruierten Lehrkräfte und Studierende der HCMUT einen Fahrzeugrahmen vom Scan bis zum CAD-Modellerstellung.

Reverse Engineering

Reverse Engineering ist der Prozess der Untersuchung eines bestehenden Produkts, um die zugrunde liegenden Konzepte seiner Herstellung offenzulegen. Das ultimative Ziel ist es, entweder ein ähnliches Produkt zu schaffen oder ein bestehendes zu verbessern. Es ist ein starkes Werkzeug für Innovation.

Der genaue Prozess des Reverse Engineering variiert je nach Art des Objekts und umfasst typischerweise die folgenden Schritte: Datenerfassung, Datenverarbeitung, CAD-Modellerstellung, CAD-Bearbeitung und -Optimierung sowie abschließende Verifizierung.

Herausforderungen der herkömmlichen Methode des Reverse Engineering

Traditionell bestand der Arbeitsablauf beim Reverse Engineering darin, Teile manuell zu messen und einfache Skizzen mit 3D-Modellierungssoftware zu erstellen. Diese Skizzen wurden dann in eine 3D-CAD-Konstruktionssoftware übertragen, um den Vorgang abzuschließen.

Umständlicher Prozess: Leider ist das manuelle Messen mit traditionellen Methoden wie Messschiebern zeitaufwendig und fehleranfällig. Zudem müssen Ingenieure mit der Software vertraut sein und ein tiefes Verständnis für komplexe Merkmale haben, um präzise Modelle zu erstellen. Die Genauigkeit der 3D-Modellierung hängt stark vom subjektiven Urteil der Modellierer ab.

Das Projekt: Reverse Engineering eines Fahrzeugrahmens

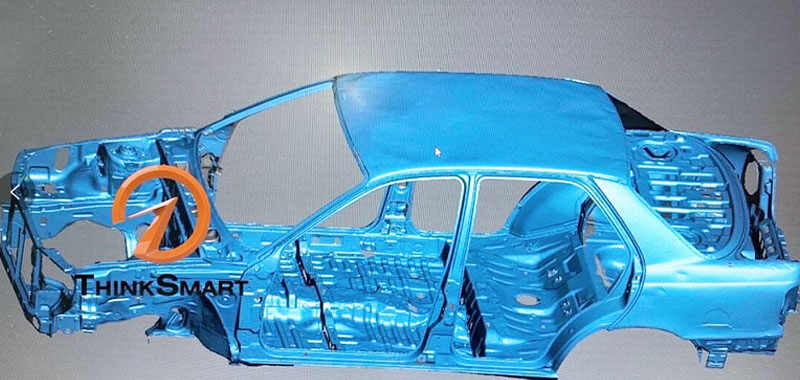

Die HCMUT wollte den gesamten Fahrzeugrahmen für Reverse Engineering scannen. Ziel war es, detaillierte 3D-Daten des Rahmens zu erfassen, um weitere Analysen und Innovationen zu ermöglichen.

Aufgrund der beträchtlichen Abmessungen und der Komplexität seines Designs ist der Einsatz herkömmlicher Techniken für das Reverse Engineering jedoch herausfordernd. Genau hier erweist sich die 3D-Scantechnologie als unschätzbar wertvoll.

Direktes Reverse Engineering in CAD-Design-Software ermöglichen

Die HCMUT hat einen innovativen Scan-to-CAD-Prozess für das Reverse Engineering eingesetzt, der wesentlich effizienter ist als traditionelle Methoden. Mit dem optischen 3D-Messsystem TrackScan-Sharp 49 steigert die HCMUT ihre Fähigkeit erheblich, Projekte für Reverse Engineering in Ausbildung und Forschung umzusetzen. Dieser optimierte Ansatz ermöglicht die direkte Erfassung von 3D-Messdaten realer Bauteile als präzise Referenz für die Erstellung des entsprechenden CAD-Modells.

Herausforderungen beim Scannen eines Fahrzeugrahmens

Der Rahmen dient als Skelett des Fahrzeugs und bietet eine robuste Struktur, die das Fahrzeuggewicht trägt und wichtige Komponenten aufnimmt.

Komplexe Merkmale: Fahrzeugrahmen haben eine komplexe Struktur, komplizierte Details wie Krümmungen, Löcher und Kanten, die den Scanvorgang erschweren.

Große Abmessungen: Mit ungefähren Abmessungen von 2,5 Metern Länge, 1,5 Metern Breite und 0,8 Metern Höhe stellt der Rahmen aufgrund seiner Größe eine erhebliche Herausforderung für das 3D-Scannen dar.

Korrodierte und komplexe Oberflächen: Nach längerer Nutzung zeigt der Rahmen Roststellen, die das Erfassen präziser Daten beim Scannen zusätzlich erschweren.

Die Lösung: TrackScan-Sharp 49

Um diese Herausforderungen zu meistern, setzte die HCMUT das optische 3D-Messsystem TrackScan-Sharp 49 ein. Es besteht aus einem 3D-Scanner und einem i-Tracker und eignet sich ideal zum Vermessen großformatiger Teile mit einer Volumengenauigkeit von bis zu 0,049 mm (10,4 m³) und einem Messvolumen von bis zu 49 m³.

Effizienter Scanvorgang

Der TrackScan-Sharp 49 verkürzte die Scanzeit erheblich. Dank fortschrittlicher Algorithmen und optimierter Hardware konnte der Scanvorgang auf beeindruckende 1,5 Stunden reduziert werden. Diese Effizienz ist für zeitkritische Projekte entscheidend und ermöglicht es Forschern, Ingenieuren und Studierenden, sich auf die Analyse der Daten zu konzentrieren, anstatt auf lange Scanvorgänge zu warten.

Präzise Messergebnisse

Der TrackScan-Sharp 49 lieferte herausragende Ergebnisse. Seine hochauflösenden Sensoren erfassten selbst feinste Details mit bemerkenswerter Genauigkeit. Im Ausbildungseinsatz in diesem Fall sorgte das Gerät dafür, dass die erfassten Daten zuverlässig und präzise waren. Die vom TrackScan-Sharp 49 erzeugten Scans dienten als wertvolle Grundlage für die Erstellung von 3D-Modellen, die das Verständnis komplexer Strukturen vertiefen und Innovationen ermöglichen.

Vorteile des 3D-Scannens für Reverse Engineering

Effizienzsteigerung durch 3D-Daten: Im Vergleich zu zeitaufwendigen manuellen Mess- und CAD-Modellierungsprozessen spart die Nutzung von 3D-Daten erheblich Zeit. Der Prozess beginnt mit der Erfassung einer Punktwolke. Aus dieser Punktwolke kann ein hochdetailliertes 3D-Modell generiert werden.

Präzision verbessern: Dieser optimierte Ansatz spart nicht nur Zeit, sondern steigert auch Präzision und Genauigkeit. Das 3D-Scannen von SCANOLOGY erfasst die exakte Form und Merkmale realer Objekte. Diese Genauigkeit trägt zur Erstellung zuverlässiger digitaler Modelle bei.

Schnelles Skizzieren: Mit 3D-Scannen erfasste der Anwender die präzisen 3D-Daten des realen Fahrzeugrahmens. Durch den Import der 3D-Daten in die Software für Reverse Engineering konnte der Kunde Abschnitte mühelos extrahieren und Merkmale anpassen, um eine präzise Skizze zu erstellen, die für die anschließende Modellierung und Konstruktion entscheidend ist.

Schnelles Design: Mit Funktionen wie Extrudieren, Drehen und Grundkörper in der CAD-Konstruktionssoftware erstellte der Nutzer ein detailliertes 3D-Modell des Fahrzeugrahmens. Basierend auf dem präzisen 3D-Modell können Studierende und Lehrkräfte sicher die Konstruktionsabsicht des Rahmens bestimmen.

Produktvergleich

Produktvergleich

Alle Produkte

Alle Produkte