Wie man die dimensionsale Inspektion von Druckbehältern mit 3D-Scanning durchführt

Druckbehälter sind wesentliche Komponenten in Branchen wie Öl und Gas, chemische Fertigung und Energieerzeugung. Ihre Hauptfunktion besteht darin, Flüssigkeiten oder Gase unter hohem Druck oder Vakuum sicher zu enthalten, was ihre Integrität für die Betriebssicherheit von entscheidender Bedeutung macht.

Die plötzliche Freisetzung von Energie aus einem Druckbehälter kann katastrophale Schäden verursachen, die Leben gefährden könnten. Daher müssen Druckbehälter gemäß genauen Spezifikationen gefertigt werden, um die Einhaltung von Sicherheitsstandards und gesetzlichen Anforderungen zu gewährleisten.

Diese Fallstudie erklärt, wie 3D-Scanning-Technologie den Qualitätskontrollprozess für Druckbehälter verbessern kann, indem eine genaue Inspektion ermöglicht wird, die den Herstellern hilft, hohe Produktionsstandards aufrechtzuerhalten.

Nachteile traditioneller Messmethoden

Es ist entscheidend, die Maßgenauigkeit und Geometrie dieser Behälter zu überprüfen. Traditionell verwenden Hersteller Maßbänder, Messschieber und ähnliche Werkzeuge für die Messung. Oft sind zwei oder drei Personen erforderlich, um jedes Teil genau zu messen, da viele der Komponenten groß und komplex sind.

Es gibt mehrere Probleme mit dem Messprozess, einschließlich inkonsistenter Ergebnisse zwischen verschiedenen Bedienern und langen Messzeiten. Darüber hinaus können traditionelle Werkzeuge keine Dimensionen messen, wenn diese vom Zentrum des Behälters aus angegeben sind.

Infolgedessen werden fortschrittlichere Messtechniken wie 3D-Laserscanning zunehmend erforscht, um die Genauigkeit, Effizienz und Zuverlässigkeit bei der Inspektion dieser großen Behälter zu verbessern.

Wichtige Messungen für Druckbehälter

Wichtige Messungen zur Bewertung der Integrität eines Druckbehälters umfassen die geschweißten Träger, die Position und den Durchmesser der Bolzenlöcher sowie die Gesamtabweichungen. Diese Messungen gewährleisten die Sicherheit des Behälters und die Einhaltung der Konstruktionsstandards.

3D-Scanning-Prozess

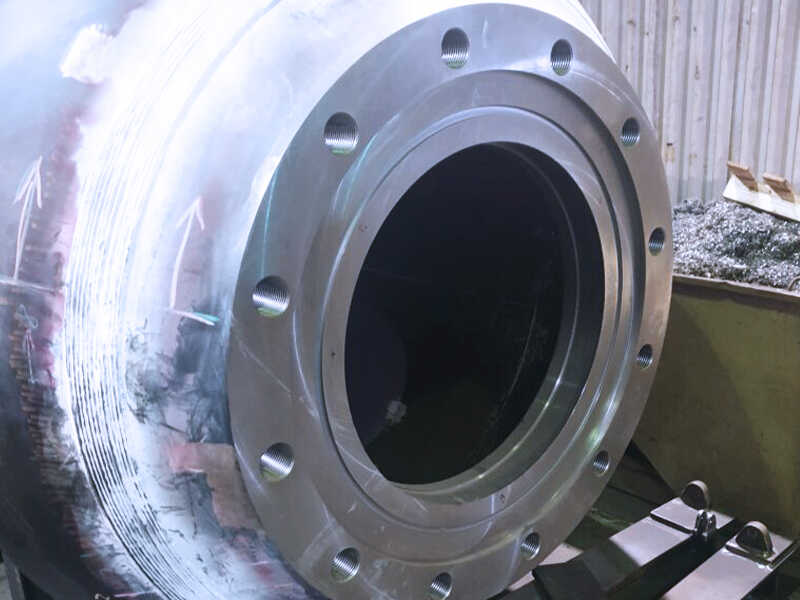

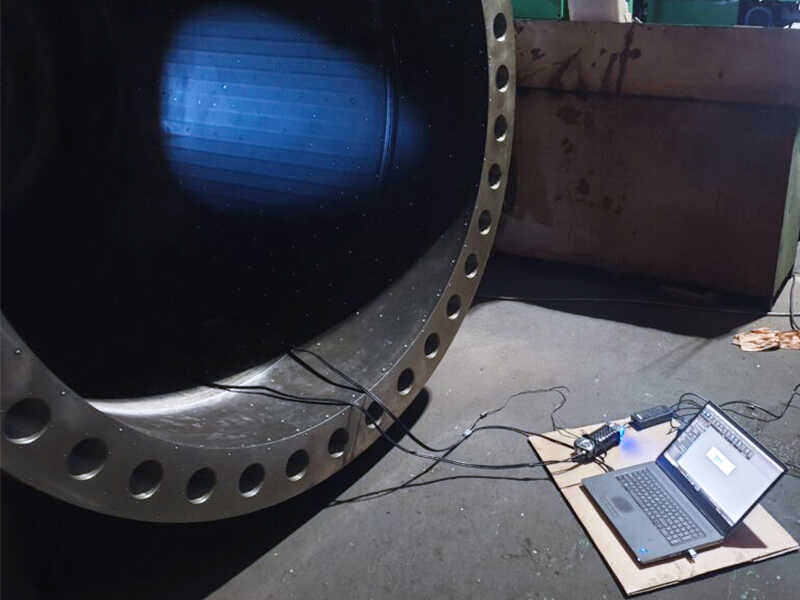

Der tatsächliche 3D-Scanning-Prozess umfasst den Einsatz des tragbaren SIMSCAN 3D-Laserscanners, der die Geometrie des Druckbehälters erfasst, indem er einen Laser ausstrahlt, der von der Oberfläche reflektiert wird. Der 3D-Scanner sammelt eine dichte Menge von Datenpunkten und erstellt eine 3D-Punktwolke. Diese Datenpunkte repräsentieren die physische Form des Objekts.

Vergleich des 3D-Scans mit dem Solid-Modell

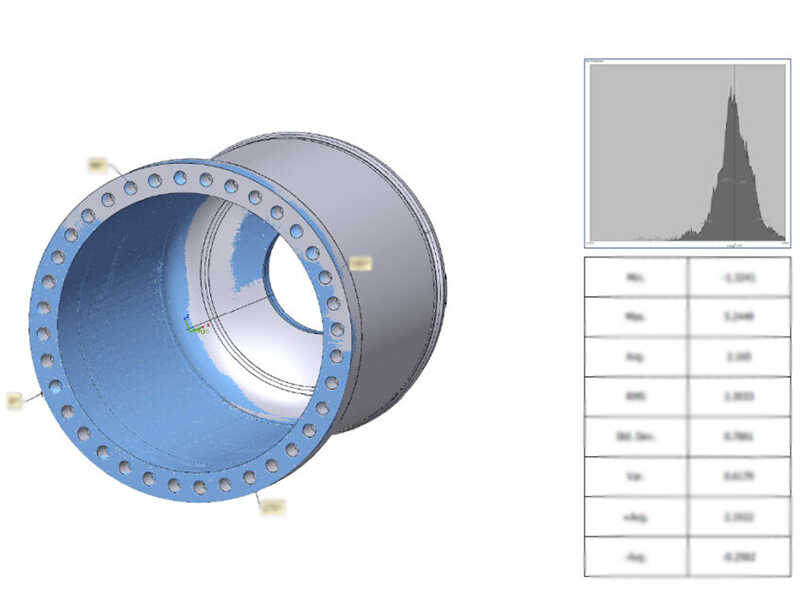

Nach Abschluss des Scanning-Prozesses besteht der nächste Schritt darin, die gescannten Daten mit dem 3D-Solid-Modell des Druckbehälters zu vergleichen. Das Solid-Modell ist die digitale Darstellung des Druckbehälters gemäß der Konstruktion, mit präzisen Abmessungen und festgelegten Toleranzen.

Ausrichtung und Oberflächenwahl

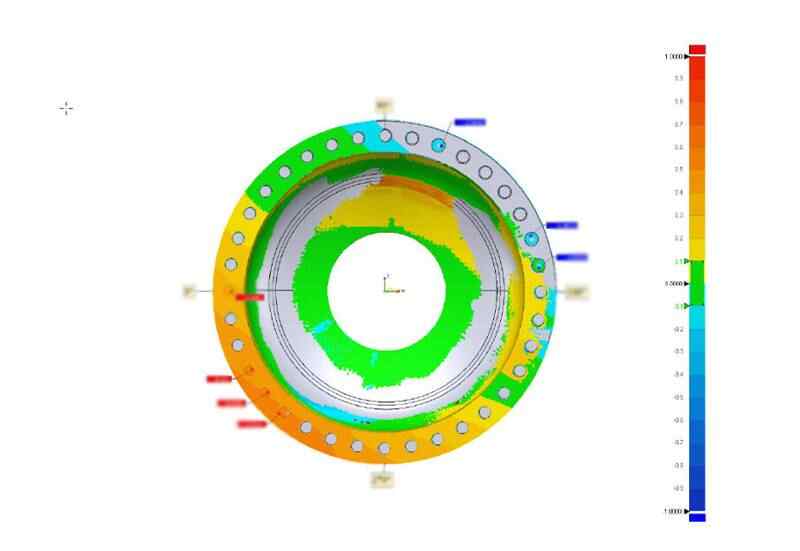

Um einen genauen Vergleich durchzuführen, ist es wichtig, die Referenzoberfläche des Druckbehälters zu bestimmen, die für die Ausrichtung verwendet wird. Häufig werden die äußeren Oberflächen des Behälters gewählt. Die Daten des Scanners werden dann mit der entsprechenden Oberfläche im SOLID-Modell ausgerichtet.

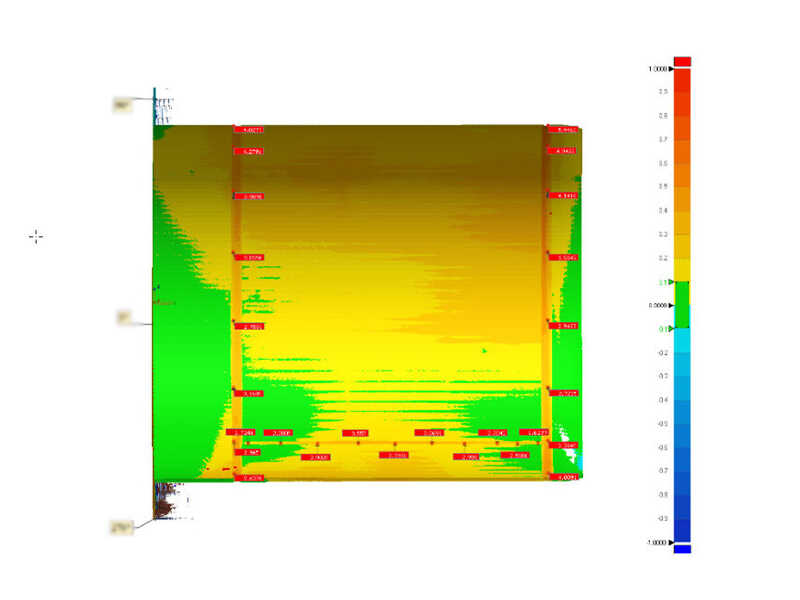

Die Oberflächen-Ausrichtung stellt sicher, dass die gescannten Daten direkt mit den Konstruktionsspezifikationen übereinstimmen. Dieser Vergleich zeigt Abweichungen des physischen Behälters von seinem vorgesehenen Design auf, wie beispielsweise Bereiche, in denen der Behälter im Vergleich zu den Spezifikationen entweder zu groß oder zu klein ist.

Abweichungsanalyse

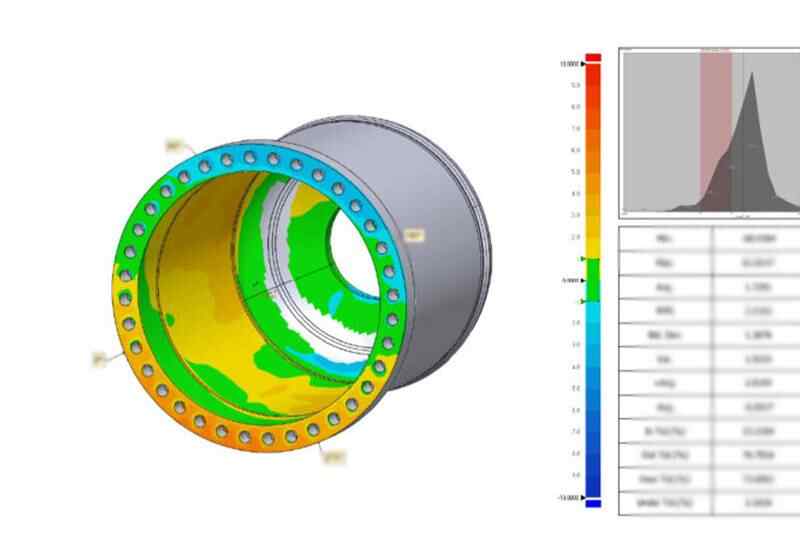

Sobald die Ausrichtung abgeschlossen ist, werden das 3D-gescannte Modell und das SOLID-Modell übereinandergelegt. Die Software erzeugt dann einen Mesh-Vergleich, der die Abweichungen zwischen den beiden Modellen zeigt. Dies wird typischerweise mit einer Farbverlaufsskala visualisiert, wobei jede Farbe einen unterschiedlichen Grad der Abweichung darstellt.

Wichtige Messungen

Die Qualität der Schweißnähte wurde sorgfältig inspiziert, um sicherzustellen, dass keine Mängel oder Schwächen vorhanden sind, die die Festigkeit des Behälters beeinträchtigen könnten.

Zusätzlich wurden die Spannungskonzentrationspunkte auf der Innenfläche erfasst, wodurch Bereiche sichtbar wurden, in denen die Reduzierung des Radius (R-Winkel) zu einer Erhöhung der Spannungswerte führt.

Auch die Ebenheit des Flansches wurde gemessen, ebenso wie die Abmessungen und die Positionierung der Bohrungen, einschließlich ihres Durchmessers, ihrer Tiefe und der Positionsgenauigkeit. Diese Messungen sind entscheidend, um zu überprüfen, ob der Druckbehälter den Konstruktionsspezifikationen entspricht und den Betriebsspannungen sicher standhalten kann.

Vorteile der Verwendung von SIMSCAN 3D-Scanning für die Qualitätskontrolle von Druckbehältern

Ausgezeichnet für enge Räume: Der SIMSCAN ist ein kompakter, handflächengroßer tragbarer 3D-Scanner, der Benutzerfreundlichkeit mit außergewöhnlicher Leistung kombiniert. Er liefert hochwertige 3D-Scans, die nicht durch Umweltbedingungen beeinträchtigt werden, und ist daher ideal für das Scannen sowohl enger Räume als auch großformatiger Objekte. Er funktioniert besonders gut beim Scannen der Innenfläche des Druckbehälters.

Erhöhte Genauigkeit: Traditionelle manuelle Messmethoden sind anfällig für menschliche Fehler und können subtile Abweichungen möglicherweise nicht erkennen. 3D-Scanning hingegen kann die komplexen Details der Behälteroberfläche mit einer Genauigkeit von bis zu 0,020 mm erfassen und selbst kleine Fehler erkennen, die andernfalls unbemerkt bleiben könnten.

Zeitersparnis: SIMSCAN kann quantitative Messungen mit einer Messrate von bis zu 2,8 Millionen Messungen/Sekunde durchführen. Das 3D-Scanning mit SIMSCAN reduziert die für die Inspektion benötigte Zeit erheblich. Was mit manuellen Messwerkzeugen Stunden oder Tage dauern würde, kann mit der Scanning-Technologie in Minuten oder Stunden erledigt werden, was schnellere Iterationen im Fertigungsprozess ermöglicht.

Umfassende Analyse: Der Toleranzbericht, der aus den Scandaten generiert wird, bietet eine umfassende Analyse der Übereinstimmung des Behälters mit den Konstruktionsspezifikationen. Dieser Detailgrad hilft den Herstellern, Probleme frühzeitig zu erkennen, teure Nacharbeiten zu vermeiden und sicherzustellen, dass das Endprodukt den Sicherheitsstandards entspricht.

Dokumentation und Rückverfolgbarkeit: 3D-Scanning bietet eine detaillierte digitale Dokumentation der Geometrie des Behälters und erstellt ein dauerhaftes Protokoll, das für zukünftige Referenz oder Audits verwendet werden kann. Diese Rückverfolgbarkeit ist wertvoll für die Einhaltung von Branchenvorschriften und Qualitätskontrollprotokollen.

Fazit

Die Integration von 3D-Scanning in die Qualitätskontrolle von Druckbehältern bietet wichtige Vorteile gegenüber traditionellen Methoden. Es ermöglicht Herstellern, selbst kleinste Abweichungen in der Geometrie des Behälters zu erkennen, sodass schnell Korrekturen vorgenommen werden können, bevor der Behälter in Betrieb genommen wird. Der Toleranzbericht, der aus dem 3D-Scan erstellt wird, bietet eine klare, visuelle Darstellung der Abweichungen und erleichtert es Ingenieuren, Probleme zu bewerten und zu lösen.

Letztlich optimiert das 3D-Scanning von SIMSCAN den Qualitätskontrollprozess, verbessert die Produktgenauigkeit und stellt sicher, dass Druckbehälter sowohl den Sicherheits- als auch den Betriebsstandards entsprechen.

Produktvergleich

Produktvergleich

Alle Produkte

Alle Produkte