Wie man die Wartung von Hydroteilen mit 3D-Scannen transformiert

Effiziente Wartung von Hydroteilen ist für den Gesamtbetrieb von Wasserkraftwerken unerlässlich. Sie gewährleistet die Zuverlässigkeit und Sicherheit dieser Anlagen und hilft, unerwartete Ausfälle zu vermeiden, die zu teuren Stillständen oder Unfällen führen könnten. Fortschrittliches 3D-Scannen ist heute ein unverzichtbares Werkzeug bei der Wartung und Reparatur von Hydroteilen, darunter auch kritische Komponenten wie Turbinen, Pumpen und Ventile.

Die Grenzen konventioneller Wartungsmethoden

In Wasserkraftsystemen kann die Komplexität der Bauteile erhebliche Herausforderungen darstellen. Standard-Messtechniken stoßen oft an ihre Grenzen und können die für eine effektive Reparatur notwendigen feinen Formen und Details nicht erfassen. Manuelle Messmethoden, die früher als zuverlässig galten, können Fehler verursachen, was sich negativ auf die Qualität der Reparaturen und die Gesamtleistung des Systems auswirkt. Zudem benötigen diese manuellen Prozesse viel Zeit, was zu kostspieligen Betriebsausfällen führen kann.

In einer Branche, in der schnelle Reaktionszeiten entscheidend sind , insbesondere bei Komponentenausfällen, ist der Bedarf an effizienten und präzisen Reparaturmethoden essenziell. Genau hier kommen die Vorteile des 3D-Scannens zum Tragen und bieten eine zeitgemäße Lösung für Herausforderungen in der Wartung von Wasserkraftkomponenten.

Die Vorteile der 3D-Scantechnologie

3D-Scannen ermöglicht die schnelle und präzise Erfassung der Geometrie eines physischen Objekts. Mit fortschrittlichen 3D-Laserscannern können Ingenieure in kurzer Zeit ein digitales Modell eines Wasserkraftbauteils erstellen, das anschließend mit 3D-Software analysiert wird. Diese digitale Repräsentation dient als exakte Kopie des Bauteils und ermöglicht eine detaillierte Analyse, Modifikation und Optimierung.

Präzision und Detailgenauigkeit

In Wasserkraftanlagen können die komplexen Geometrien von Komponenten, wie die komplexen Konturen von Turbinenschaufeln, die Präzisionspassungen von Generatorgehäusen und die detaillierten Verläufe in Rohrleitungssystemen, erhebliche Herausforderungen bei der Wartung darstellen. Herkömmliche Messverfahren können diese komplexen Formen und Merkmale oft nur schwer präzise erfassen. Diese mangelnde Präzision kann Wartungsarbeiten behindern und zu längeren Ausfallzeiten und höheren Betriebskosten führen.

Ein herausragendes Merkmal des 3D-Scannens ist seine Fähigkeit, außergewöhnlich präzise Ergebnisse zu liefern. Das kabellose 3D-Scansystem NimbleTrack erreicht eine Genauigkeit von bis zu 0,025 mm und eine maximale volumetrische Genauigkeit von 0,064 mm. Mit NimbleTrack können Anwender 3D-Daten mit höchster Detailgenauigkeit und industrieller Präzision erfassen.

Höhere Geschwindigkeit und Effizienz

Ein weiterer wesentlicher Vorteil des 3D-Scanns ist seine Geschwindigkeit. Prozesse, die früher mehrere Tage oder sogar Wochen für manuelle Messungen benötigten, können nun in wenigen Stunden oder sogar Minuten abgeschlossen werden.

Beispielsweise liefert der KSCAN-Magic, ein hybrider 3D-Laserscanner von SCANOLOGY, eine Messrate von bis zu 4,15 Millionen Punkten pro Sekunde. Damit können selbst komplexe Geometrien effizient erfasst werden, was eine schnelle Generierung des digitalen Modells ermöglicht. Durch die zügige Erhebung detaillierter Daten können Ingenieure Ausfallzeiten reduzieren und Wartungsprozesse beschleunigen. Diese Effizienz spart nicht nur Zeit, sondern steigert auch die Gesamtproduktivität, da Unterbrechungen im Betrieb der Wasserkraftanlagen minimiert werden.

Dauerhafte digitale Dokumentation

Das 3D-Scannen ermöglicht außerdem die Erstellung dauerhafter digitaler Aufzeichnungen von Wasserkraftkomponenten. Sobald ein Bauteil gescannt wurde, kann das digitale Modell für zukünftige Verwendungen gespeichert werden. Dieses Archiv ist besonders wertvoll für kontinuierliche Wartungsmaßnahmen, da es einen umfassenden Datensatz über Zustand und Maße des Bauteils bereitstellt. Ingenieure können bei zukünftigen Reparatur- oder Austauschentscheidungen auf diese Daten zurückgreifen, um fundierte und effektive Wartungsstrategien zu entwickeln.

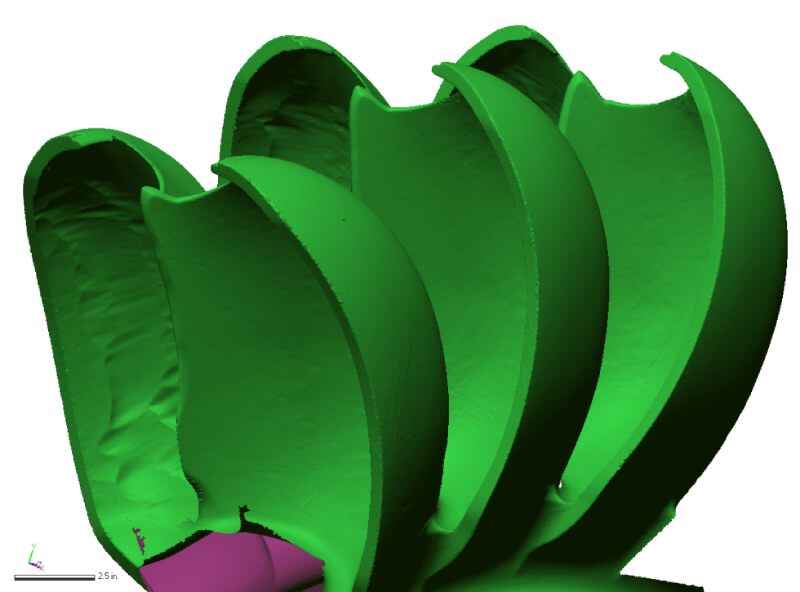

Reparaturen durch Reverse Engineering optimieren

Die Kombination aus 3D-Scannen und Reverse Engineering bietet einen leistungsstarken Ansatz zur Verbesserung von Reparatur- und Wartungsprozessen. Beim Reverse Engineering wird ein physisches Bauteil analysiert, um Einblicke in dessen Konstruktion und Funktionalität zu gewinnen. Dadurch können Ingenieure neue Designs entwickeln oder bestehende Komponenten gezielt reparieren. Mithilfe von 3D-Scannern lassen sich physische Teile in digitale Modelle umwandeln, die für Produktentwicklung, Designoptimierung und weiterführende rechnergestützte Analysen genutzt werden können.

Exakte Reproduktionen erstellen

Wenn ein Wasserkraftbauteil beschädigt oder abgenutzt ist, ermöglicht Reverse Engineering die Fertigung eines exakten Replikats. Der 3D-Scan des ursprünglichen Bauteils dient dabei als Grundlage für die Herstellung eines neuen Teils, das die Spezifikationen des Originals erfüllt oder sogar übertrifft. Dieser Prozess sichert die Kompatibilität und kann durch gezielte Designanpassungen zu einer Leistungssteigerung führen.

Konstruktionsanalyse von Komponenten

Reverse Engineering erlaubt zudem eine umfassende Analyse des Bauteildesigns und seiner Leistungseigenschaften. Wenn beispielsweise Turbinenschaufeln frühzeitig ausfallen, kann eine detaillierte Untersuchung Aufschluss über zugrundeliegende Probleme geben, etwa Konstruktionsmängel oder Materialschwächen. Diese Informationen sind entscheidend für die Entwicklung langlebigerer Ersatzteile und tragen zur Steigerung der Systemzuverlässigkeit bei.

Individuelle Lösungen für spezifische Anforderungen

Standardisierte Ersatzteile sind nicht immer verfügbar oder für jede Anwendung geeignet. In solchen Fällen ermöglichen 3D-Scannen und Reverse Engineering die Entwicklung maßgeschneiderter Lösungen, die exakt auf die jeweiligen Anforderungen zugeschnitten sind. Dieser Ansatz verbessert die Leistung und Effizienz des Gesamtsystems, indem sichergestellt wird, dass jede Komponente optimal funktioniert.

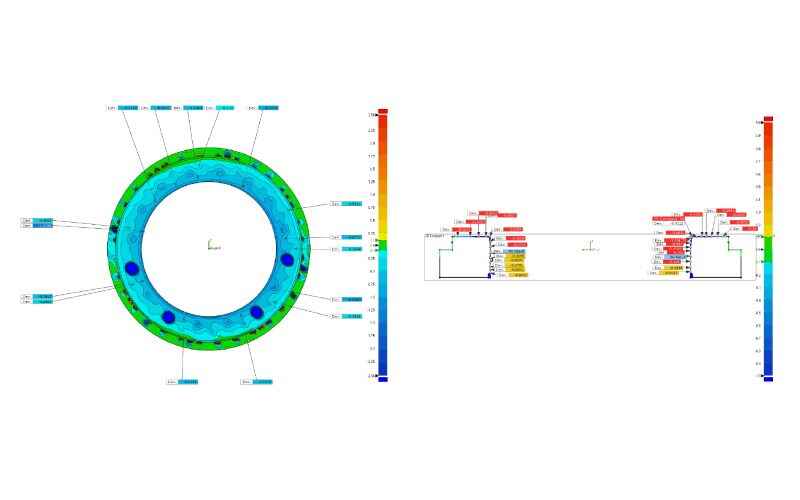

Ein Praxisbeispiel: Überholung von Turbinen in Wasserkraftwerken

Zur Veranschaulichung der Wirkung von 3D-Scannen und Reverse Engineering betrachten wir ein Wasserkraftwerk, das mit Problemen an seinen Turbinenschaufeln konfrontiert ist. Herkömmliche Reparaturverfahren erfordern häufig das Ausbauen, manuelle Vermessen und Ersetzen der Schaufeln – ein Prozess, der anfällig für Fehler ist und erhebliche Verzögerungen verursachen kann.

Durch den Einsatz von 3D-Scantechnologie kann das Kraftwerk die Geometrie der vorhandenen Schaufeln schnell und präzise erfassen, einschließlich eventueller Abnutzungs- oder Schadensmerkmale. Das daraus entstehende digitale Modell ermöglicht Ingenieuren eine detaillierte Analyse, das Erkennen spezifischer Probleme und die Entwicklung neuer Schaufeln, um Effizienz zu maximieren, Erosion und Kavitationsschäden zu minimieren und die dynamische Stabilität zu erhöhen.

Dieser optimierte Prozess führt zu schnelleren Reparaturen und einer verbesserten Turbinenleistung und verdeutlicht den Nutzen der Integration moderner Technologien in traditionelle Instandhaltungspraktiken.

Die Zukunft der Wartung von Wasserkraftkomponenten

Mit Blick in die Zukunft wird der Einsatz von 3D-Scannen in der Wartung von Wasserkraftkomponenten weiter an Bedeutung gewinnen. Mit dem technologischen Fortschritt wird die Integration von 3D-Scannen und Reverse Engineering zunehmend ausgefeilter. Neue Innovationen – darunter KI-gestützte Analysen und fortschrittliche Materialien – werden die Möglichkeiten dieser Werkzeuge weiter ausbauen, was zu noch größerer Präzision und Effizienz führt.

Zusammenfassend lässt sich sagen, dass 3D-Scannen und Reverse Engineering das Wartungswesen in der Wasserkraftbranche grundlegend verändern. Durch präzise Messungen, beschleunigte Reparaturprozesse und die Möglichkeit individueller Lösungen setzen diese Technologien neue Maßstäbe für die Branche. Die fortschreitende Verschmelzung digitaler und physischer Welten wird kontinuierliche Innovationen vorantreiben und sicherstellen, dass Wasserkraftsysteme auch langfristig effizient und zuverlässig bleiben. Unternehmen, die diese Fortschritte nutzen, sind besser gerüstet, die Komplexität der modernen Wasserkraftkomponenten-Instandhaltung zu bewältigen und letztendlich zuverlässige Energieversorgungslösungen bereitzustellen.

Produktvergleich

Produktvergleich

Alle Produkte

Alle Produkte