Wie Incolmotos Yamaha Qualität und Effizienz mit der 3D-SCANOLOGYnologie von SCANOLOGY verbessert hat

Die Motorradindustrie ist ein dynamischer und sich schnell entwickelnder Sektor, der für seinen ständigen Innovationsdrang und präzise Ingenieurtechnik bekannt ist. Mit zunehmender Komplexität der Motorräder ist der Bedarf an strengster Qualitätskontrolle und präziser Bauteilmessung größer denn je. Hersteller müssen sicherstellen, dass jedes Teil – von einzelnen Komponenten bis hin zur vollständigen Montage – den höchsten Anforderungen an Genauigkeit und Qualität entspricht, um Leistung, Sicherheit und Kundenzufriedenheit zu gewährleisten.

SCANOLOGY bietet fortschrittliche 3D-Scanlösungen zur Bewältigung dieser kritischen Anforderungen. In der folgenden Fallstudie zeigen wir, wie unser Kunde die 3D-SCANOLOGYnologie von SCANOLOGY genutzt hat, um Messprobleme zu überwinden und eine überlegene Qualitätskontrolle in seinem Fertigungsprozess zu erreichen.

Hintergrund des Falls

Unser Kunde, Incolmotos Yamaha, ist ein führendes Unternehmen in der Herstellung und Distribution im Automobilsektor. Mit über 45 Jahren Erfahrung im Verkauf und Vertrieb von Motorrädern sind sie auf den kolumbianischen und lateinamerikanischen Märkten für ihre hochwertigen Produkte bekannt. Präzision im Fertigungsprozess ist für Incolmotos Yamaha von entscheidender Bedeutung, um ihren Ruf für Exzellenz zu bewahren.

Der Kunde musste präzise GD&T-Messungen an Bauteilen mit unterschiedlichen Größen, Geometrien und Oberflächen durchführen, um sicherzustellen, dass sie den Spezifikationsstandards entsprechen. Zusätzlich mussten die Einbaupositionen kritischer Komponenten wie Motorradrahmen, Motoren, Reifen und Bremssysteme vermessen werden, um eine perfekte Passgenauigkeit bei der Montage zu gewährleisten.

Um sicherzustellen, dass diese Komponenten den strengen Anforderungen entsprechen, benötigte das Unternehmen eine genaue und zuverlässige Methode, um Motorradteile 3D zu scannen und sowohl einzelne Teile als auch das montierte Motorrad zu vermessen. Die gewonnenen 3D-Daten können für Montageanalysen wie Spannungsanalyse, Spalt- und Überlappungsanalyse verwendet werden, um die hohe Qualität des gesamten Fahrzeugs sicherzustellen.

Traditionelle Methoden und Herausforderungen

Incolmotos Yamaha verließ sich zunächst auf traditionelle Messmethoden, um die Präzision ihrer Komponenten und Baugruppen sicherzustellen, jedoch traten dabei mehrere bedeutende Herausforderungen auf:

- Dateninkonsistenz: Unterschiedliche Bediener, die manuelle Werkzeuge verwendeten, konnten zu variierenden Ergebnissen führen, was zu Inkonsistenzen in den Messdaten führte. Diese Inkonsistenz erschwerte es, eine einheitliche Qualität aller Komponenten und Baugruppen zu gewährleisten.

- Mangelnde Standardisierung:Traditionelle Methoden fehlte es häufig an Standardisierung in den Messprozessen, was zu Abweichungen bei der Datenerfassung und -interpretation führte. Dieser Mangel an Standardisierung erschwerte die Aufrechterhaltung einer konstanten Qualität über verschiedene Produktionschargen und Fertigungsstandorte hinweg.

- Hohe Arbeitskosten: Die Abhängigkeit von manuellen Messmethoden erforderte qualifiziertes Personal, was die Gesamtkosten der Produktion erhöhte. Zusätzlich erhöhte das Risiko menschlicher Fehler die Wahrscheinlichkeit von Nacharbeit und Ausschuss, was die Kosten weiter in die Höhe trieb.

- Ineffizienz: Die allgemeine Ineffizienz traditioneller Messmethoden beeinträchtigte die Produktionsgeschwindigkeit und den Durchsatz. Lange Messzyklen und häufige Nacharbeiten aufgrund von Ungenauigkeiten verlangsamten den gesamten Fertigungsprozess, was die Fähigkeit des Unternehmens beeinträchtigte, die Marktnachfrage zeitnah zu erfüllen.

Diese Herausforderungen machten die Notwendigkeit einer effizienteren, genaueren und standardisierten Messlösung deutlich. Incolmotos Yamaha erkannte diese Einschränkungen und wandte sich an die fortschrittliche 3D-SCANOLOGYnologie von SCANOLOGY, um diese Hindernisse zu überwinden und ihre Fertigungspräzision sowie Qualitätskontrollprozesse zu verbessern.

Herausforderungen des Projekts

Die Implementierung einer fortschrittlichen 3D-Scanlösung brachte ihre eigenen Herausforderungen mit sich:

- Variabilität der Bauteile: Einige Komponentenstammen von verschiedenen Lieferanten, die jeweils eigene Herstellungsstandards haben. Diese Variabilität der Teile erforderte eine vielseitige Scanlösung, die sich an unterschiedliche Formen, Größen und Materialien anpassen kann, ohne die Genauigkeit zu beeinträchtigen.

- Komplexe Geometrien: Viele Motorradkomponenten, wie Rahmen und Motoren, weisen komplexe Geometrien mit filigranen Details und schwer zugänglichen Bereichen auf. Traditionelle Methoden hatten Schwierigkeiten, diese Details präzise zu erfassen, was einen fortschrittlicheren Ansatz für das Scannen und Messen erforderlich machte.

- Präzisionsanforderungen: Hohe Präzision war entscheidend, um die korrekte Passung und Funktion der Komponenten in der Endmontage sicherzustellen. Das Erreichen des erforderlichen Genauigkeitsniveaus stellte eine große Herausforderung dar, insbesondere angesichts der Einschränkungen traditioneller Messwerkzeuge.

Lösung und Vorteile

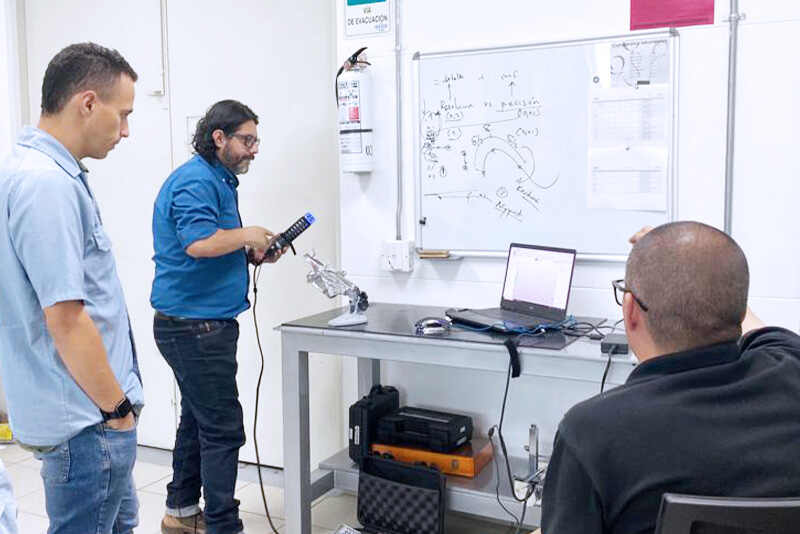

Durch die Bewältigung dieser Herausforderungen beabsichtigte Incolmotos Yamaha, den 3D-Scanner SIMSCAN von SCANOLOGY sowie die ScanViewer-Software zu nutzen, um die Präzision, Effizienz und Standardisierung ihrer Messprozesse zu verbessern. Dieser strategische Schritt war wesentlich, um ihre hohen Qualitätsstandards aufrechtzuerhalten und den steigenden Anforderungen des Marktes gerecht zu werden.

Vielseitigkeit und Effizienz

Der SIMSCAN 3D-Scanner ist leicht und tragbar und eignet sich für verschiedene Arbeitsumgebungen. Er erfasst hochauflösende Oberflächendetails mit einer maximalen Genauigkeit von 0,02 mm und einer ultraschnellen Abtastrate von 2,8 Millionen Messungen pro Sekunde.

Anpassungsfähigkeit an verschiedene Materialien

Die blaue LaserSCANOLOGYnik des SIMSCAN bewältigt eine Vielzahl von Materialien, einschließlich Metallen und Kunststoffen, und sorgt für klare und präzise Ergebnisse, unabhängig von der Komplexität des Materials.

Ausgezeichnet für enge Räume

Im Vergleich zu herkömmlichen 3D-Scannern zeichnet sich der SIMSCAN durch ein kompakteres Design und einen kürzeren Kamerawinkel aus. Sein steilerer Blickwinkel ermöglicht es, schwer zugängliche Bereiche und enge Räume effektiv zu vermessen. Diese Fähigkeit gewährleistet eine präzise Passung interner, komplexer Komponenten wie Zylinder und Kolben bei der Motorenmontage.

Umfassende Analyse und Datenverwaltung

Die ScanViewer-Software bietet leistungsstarke Werkzeuge für detaillierte Inspektionen und den Vergleich mit CAD-Modellen. Sie ermöglicht eine effiziente Datenspeicherung, -verarbeitung und -analyse, wodurch der Qualitätskontrollprozess optimiert und dimensionsbedingte Abweichungen erkannt werden.

Kosteneinsparungen und verbesserte Qualitätskontrolle

Durch die Minimierung der Abhängigkeit von manuellen Methoden und die Reduzierung von Nacharbeit senkt Incolmotos Yamaha die Arbeitskosten und Produktionsausgaben. Die detaillierten 3D-Daten ermöglichen eine gründliche Inspektion und gewährleisten hohe Standards für sichere und zuverlässige Motorräder.

Die Implementierung des tragbaren 3D-Scanners SIMSCAN und der ScanViewer-Software von SCANOLOGY hat die Messgenauigkeit und Effizienz bei Incolmotos Yamaha deutlich verbessert. John Jader Morales, Leiter der Messtechnik bei Incolmotos Yamaha, hebt hervor, dass die Technologie komplexe Geometrien und unterschiedliche Materialien effektiv bewältigt und so hohe Produktionsstandards sicherstellt.

SCANOLOGY bietet umfangreiche Anwendungen der 3D-SCANOLOGYnologie in der Motorradindustrie, einschließlich Qualitätskontrolle, Reverse Engineering und F&E-Lösungen. Engagiert für kontinuierliche Verbesserung unterstützt SCANOLOGY seine Kunden auf ihrem Weg der digitalen Transformation und sorgt dafür, dass sie an der Spitze technologischer Entwicklungen bleiben. Dieses Engagement ermöglicht es den Kunden, höhere Präzision und Effizienz in ihren Prozessen zu erreichen und ihre Wettbewerbsfähigkeit in der Branche zu erhalten.

Produktvergleich

Produktvergleich

Alle Produkte

Alle Produkte