Mit der zunehmenden Klimakrise und der steigenden Nachfrage nach sauberer, CO₂-freier Elektrizität erfährt die Nutzung erneuerbarer Energien wie der Windenergie ein enormes Wachstum. Dadurch steigt auch der Bedarf an präzisen und hochwertigen Komponenten in der Windkraftindustrie.

Der Statorrahmen spielt in der Windenergie eine zentrale Rolle, da er die Wicklungen fixiert und stabilisiert, was deren exakte und stabile Positionierung sicherstellt. Dies wirkt sich direkt auf die Leistung und Betriebskapazität von Windkraftgeneratoren aus. Um die Qualität des Endprodukts und die Genauigkeit der Präzisionsbearbeitung zu gewährleisten, setzen Kunden zunehmend hochpräzise 3D-Laserscanner ein, um Rohlinge von Statorrahmen zu prüfen.

In diesem Blog beleuchten wir, wie 3D-SCANOLOGYnologie die Arbeitsabläufe in der Windenergiebranche revolutionieren kann.

01 Kundenanforderungen:

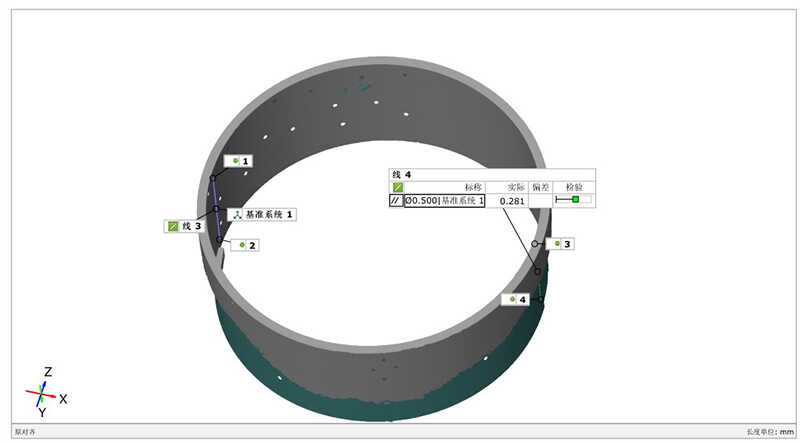

Bei der Bearbeitung von Statorrahmen ist die Bestimmung des Bezugsdatums von größter Bedeutung, da es die Präzision des gesamten Prozesses direkt beeinflusst. Jegliche Abweichungen in Ebenheit, Rechtwinkligkeit oder Parallelität des Bezugspunkts können zu Maßabweichungen und Positionsverschiebungen in nachfolgenden Bearbeitungsschritten führen, was möglicherweise Funktionsstörungen der Bauteile verursacht.

Der Kunde in diesem Szenario möchte die geometrischen Abmessungen der Rohoberfläche des Statorrahmens erfassen, um das Bezugsdatum korrekt zu bestimmen. Dies gewährleistet eine präzise nachfolgende Bearbeitung bei gleichzeitiger Minimierung von Fehlern.

Die herkömmliche Methode, das Bezugsdatum mit einer Messuhr zu bestimmen, ist ineffizient und zeitaufwendig. Für die Bestimmung eines Bezugsdatums werden etwa drei Stunden benötigt, was zu einer Produktionsmenge von nur wenigen hundert Teilen führt und somit den erwarteten Kapazitätsanforderungen nicht gerecht wird.

02 Projekt-Herausforderungen:

Aufgrund der großen Abmessungen des Statorrahmens eines Windgenerators ist ein 3D-Scanner mit großem Messvolumen, hoher Auflösung und Genauigkeit erforderlich, um präzise 3D-Daten der wesentlichen Merkmale zu erfassen.

Der Statorrahmen verfügt über eine metallisch reflektierende Oberfläche und geometrische Merkmale wie Kurven und Kanten, die schwer messbar sind. Dies stellt für herkömmliche Messgeräte eine Herausforderung bei der vollständigen Datenerfassung dar.

03 Lösung: TrackScan-Sharp

Schnelles Scannen: Der Einsatz des TrackScan-Sharp 3D-Scansystems ermöglicht ein schnelles Scannen des Statorrahmens ohne Markierungen. Dies eliminiert die Zeit für das Anbringen und Entfernen von Markern und strafft die Inspektion auf nur fünf Minuten.

Modellerfassung: Mit einer maximalen Genauigkeit von 0,025 mm erfasst der TrackScan-Sharp schnell hochpräzise 3D-Punktwolkendaten. Diese werden in professionelle Software importiert, um ein klares und intuitives 3D-Modell des Statorrahmens zu erzeugen.

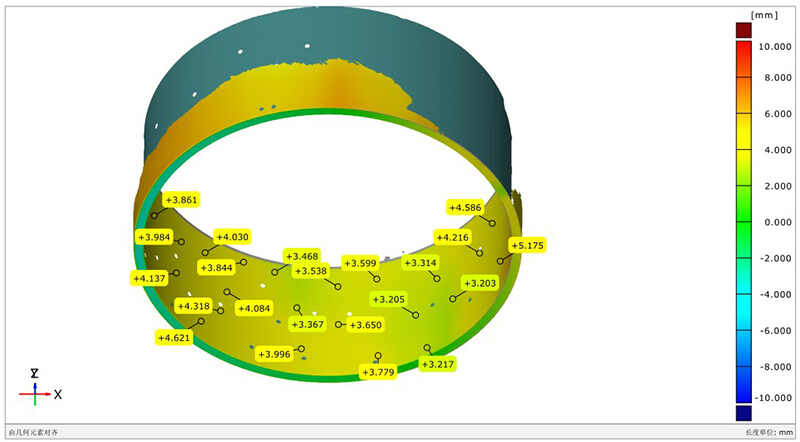

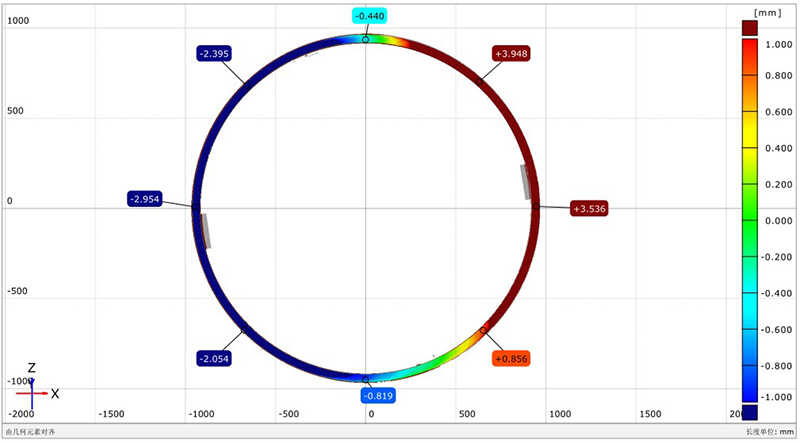

Analyse der Bearbeitungszugabe: Die Software ermöglicht den Vergleich und die Analyse zwischen 3D-Modellen und Standardisierten CAD-Modellen, um die Bearbeitungszugaben auf jeder Bearbeitungsfläche des Rohlings zu bestätigen. Der intuitive Bericht unterstützt bei der Bestimmung des Bezugsdatums und gibt Orientierung für nachfolgende Bearbeitungsschritte.

04 Vorteile der Lösung:

Präzise Bearbeitung sicherstellen: Die durch TrackScan-Sharp erfassten 3D-Daten garantieren eine präzisere Bearbeitung, sodass jeder Schritt an der korrekten Position und Ausrichtung ausgeführt werden kann, was die Gesamtpräzision erhöht.

Steigerung der Bearbeitungseffizienz: Mit einer Erfassungsrate von 2,6 Millionen Messpunkten pro Sekunde können Maße, Formen und Schlüsseldaten des Rohlings schnell erfasst werden, wodurch der Bearbeitungszyklus im Vergleich zu herkömmlichen Messmethoden deutlich verkürzt wird.

Reduzierung der Produktionskosten: Die Zugabeanalyse hilft, die zu entfernende Materialmenge bei der Bearbeitung zu bestimmen, wodurch Materialverschwendung minimiert sowie Nacharbeit- und Ausschussraten erheblich reduziert werden.

05 Kundenmeinung:

Der 3D-Scanner von SCANOLOGY ermöglichte die präzise Erfassung der 3D-Daten der Statorrahmen, wodurch wir das Bezugsdatum und die Bearbeitungszugaben genau bestimmen konnten. Dies steigerte die Qualität und Effizienz unserer Bearbeitungsprozesse deutlich, indem potenzielle Probleme frühzeitig erkannt und Ressourcenverschwendung durch Abweichungen minimiert wurden.

SCANOLOGY verpflichtet sich zur Innovation und treibt die 3D-SCANOLOGYnologie kontinuierlich voran, um die digitale Transformation in verschiedenen Branchen zu beschleunigen. Durch unser Engagement für moderne 3D-Lösungen wollen wir fortschrittlichere und nachhaltigere technologische Fortschritte in der industriellen Entwicklung fördern.

Produktvergleich

Produktvergleich

Alle Produkte

Alle Produkte