Inspection 3D d’un Carter de Boîte de Vitesses Moulé pour l’Analyse de la Surépaisseur d’Usinage

La fabrication de pièces moulées en alliage complexes et de grande taille joue un rôle essentiel dans divers secteurs, notamment l'automobile, les télécommunications, les énergies renouvelables, l'aérospatiale et l'électronique. À mesure que la demande de précision augmente dans ces industries, la nécessité de techniques de fabrication avancées et d’un contrôle qualité rigoureux devient de plus en plus cruciale.

Présentation du Client

Le client est spécialisé dans la fabrication et le traitement de pièces moulées en alliage complexes et de grande taille, avec une capacité de production annuelle impressionnante de 30 000 tonnes. Son équipement de pointe ainsi que ses techniques avancées de gestion et de traitement en font un acteur clé des secteurs industriels et de haute technologie.

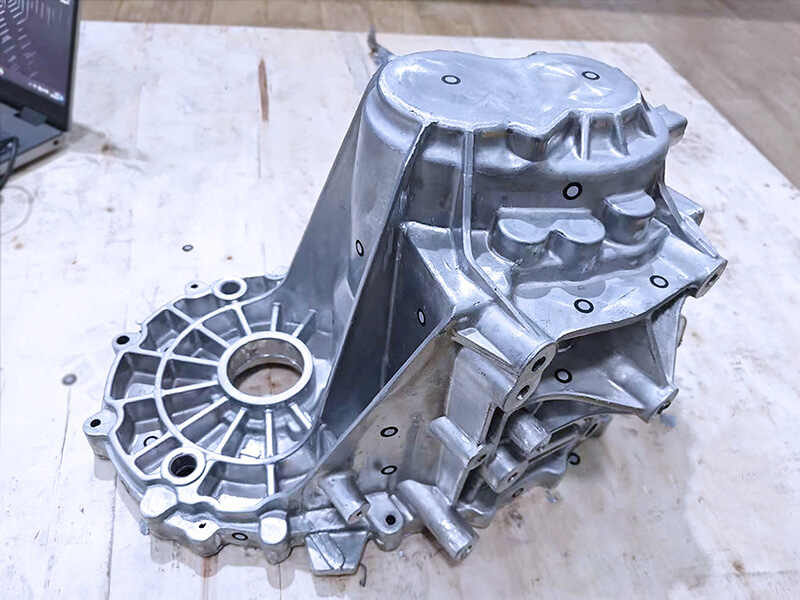

Mesure du Carter de Boîte de Vitesses Moulé

Le carter de boîte de vitesses est un composant essentiel conçu pour loger et soutenir les engrenages et les roulements, garantissant ainsi le bon fonctionnement des systèmes de transmission. Un carter bien conçu doit être capable de résister aux charges et aux contraintes rencontrées en cours de fonctionnement, assurant ainsi son intégrité structurelle et la fiabilité des performances.

Défis de Mesure

Les pièces moulées présentent souvent des géométries et des caractéristiques complexes qui rendent leur mesure difficile. Cela inclut les cavités internes, les nervures, ainsi que les surfaces courbes, les congés, les chanfreins et les faces non planes aux formes irrégulières. Une mesure précise de ces détails complexes est essentielle pour le contrôle qualité et pour garantir un ajustement et un fonctionnement adéquats.

Limites des Méthodes de Mesure Traditionnelles

Les techniques de mesure traditionnelles peinent à capturer des données complètes et précises en raison de la complexité et de la profondeur de ces pièces. Ces méthodes présentent plusieurs limites :

- Accès limité: Les cavités profondes et les recoins étroits sont difficiles à atteindre avec les méthodes de mesure classiques.

- Données incomplètes: Les techniques conventionnelles ne permettent de mesurer que certains points clés, manquant ainsi les données de surface complètes nécessaires pour une analyse approfondie.

- Identification des défauts fastidieuse: Repérer et quantifier les défauts sur ces pièces complexes est un processus laborieux avec les techniques traditionnelles.

Solutions 3D de SCANOLOGY

Pour relever ces défis, l’entreprise a utilisé le scanner 3D intelligent portable SIMSCAN de SCANOLOGY. Conçu pour répondre aux contraintes de mesure dans les espaces restreints, il est parfaitement adapté à la mesure de cette pièce moulée à cavité profonde. Le SIMSCAN constitue un outil compact et polyvalent qui améliore considérablement le processus d'inspection.

Processus d’Inspection

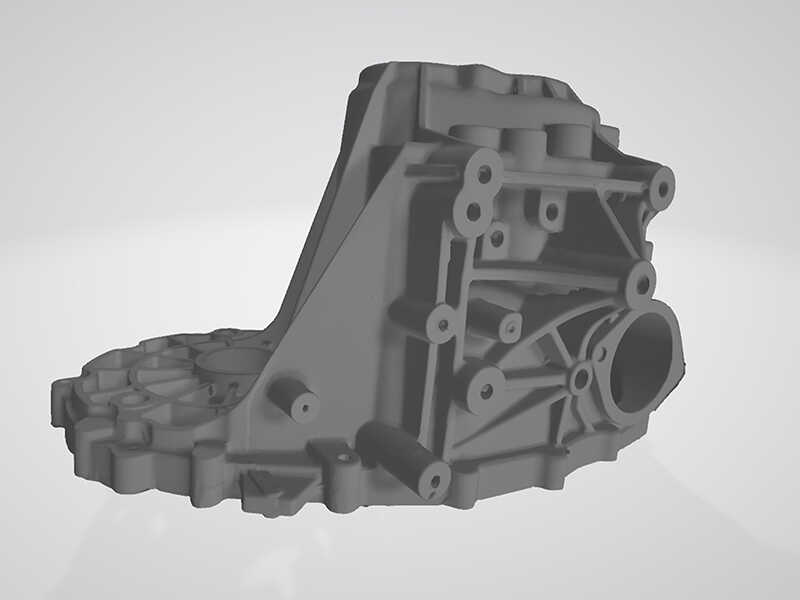

- Numérisation laser 3D: Grâce au SIMSCAN, un nuage de points de la pièce a été généré en seulement cinq minutes.

- Modélisation 3D: Les données du nuage de points ont été transformées en un modèle numérique.

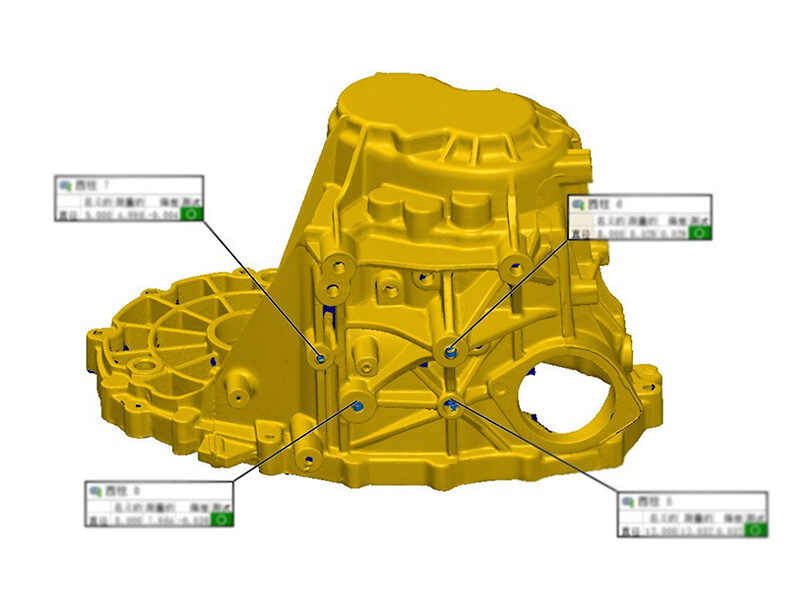

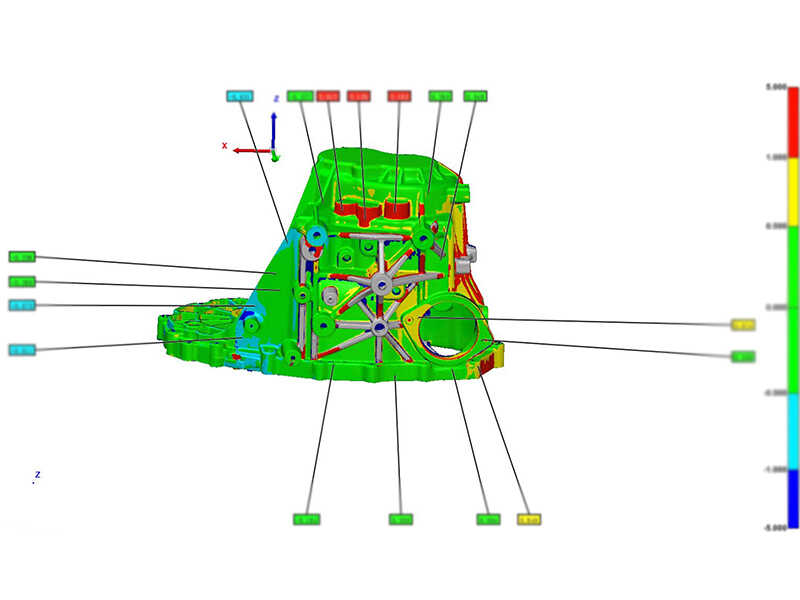

- Analyse des données: Un logiciel spécialisé a comparé le modèle réel avec le modèle théorique, produisant une carte de couleurs détaillée mettant en évidence les surépaisseurs d’usinage.

Mesures et Inspections Clés

Surépaisseur d’usinage : Vérification de la présence de suffisamment de matière pour l’usinage sans compromettre l’intégrité de la pièce.

Dimensions globales : Mesure de la longueur, de la largeur et de la hauteur du carter afin de s’assurer qu’il respecte les spécifications de conception.

Diamètres des alésages : Contrôle des diamètres des trous, en particulier ceux destinés aux arbres et aux roulements, pour garantir qu’ils restent dans les tolérances requises.

Planéité des surfaces : Évaluation de la planéité des surfaces devant être usinées afin de s’assurer qu’elles respectent les limites acceptables.

Avantages du SIMSCAN

La taille compacte du SIMSCAN a permis un accès pratique aux cavités profondes. Sa distance focale courte de 130 mm a offert un angle de vue plus raide, facilitant la numérisation laser même dans les zones ombragées et les recoins étroits, avec une précision allant jusqu'à 0,020 mm. De plus, le processus de numérisation s'est révélé hautement efficace, capturant des données complètes à un rythme de 2,8 millions de mesures par seconde, bien plus rapide que les méthodes traditionnelles. Plus important encore, il a permis des mesures précises des surfaces complexes, garantissant le respect des normes requises.

Avantages des Solutions 3D pour Déterminer la Surépaisseur d’Usinage

Données Complètes : Le scanner laser 3D SIMSCAN a capturé l’intégralité de la géométrie du carter de boîte de vitesses, y compris les surfaces complexes et les zones difficiles d’accès. Cette collecte de données exhaustive a permis de ne négliger aucun détail et d’obtenir une vue complète de l’état de la pièce.

Précision et Exactitude : La technologie de numérisation 3D a fourni des mesures extrêmement précises et exactes. Cela a été crucial pour déterminer avec précision la surépaisseur d’usinage nécessaire au carter de boîte de vitesses, garantissant ainsi que le produit fini respecte toutes les spécifications et normes de qualité.

Efficacité

Les méthodes de mesure traditionnelles peuvent être chronophages, impliquant des mesures manuelles et parfois plusieurs itérations. La numérisation 3D avec SIMSCAN a considérablement réduit le temps nécessaire pour recueillir des données dimensionnelles détaillées, accélérant ainsi l’ensemble du processus d’inspection et d’usinage.

Archivage Numérique

La numérisation 3D a permis de créer un enregistrement numérique de l’état du carter de boîte de vitesses à différentes étapes du processus de fabrication. Cet archive numérique peut être utilisée pour des références futures, le contrôle qualité et garantir la traçabilité en production.

Établissement de Référence

La numérisation 3D a facilité la détermination rapide et précise des références d’usinage, optimisant ainsi les processus d’usinage et réduisant les temps de réglage.

Conclusion

L’application du SIMSCAN de SCANOLOGY pour l’inspection des carters de boîte de vitesses représente une avancée majeure pour l’entreprise. Cette solution 3D innovante surmonte non seulement les limites des méthodes de mesure traditionnelles, mais offre également une approche plus efficace, précise et économique pour identifier la surépaisseur d’usinage et améliorer le contrôle qualité. À mesure que les industries évoluent, l’adoption de technologies de pointe comme celle-ci sera essentielle pour maintenir un avantage concurrentiel et garantir les plus hauts standards de précision et de fiabilité.

Comparer les produits

Comparer les produits

Tous les produits

Tous les produits