Inspeção 3D de Carcaça Fundida de Câmbio para Análise de Tolerância de Usinagem

A fabricação de peças fundidas complexas e de grande porte em ligas metálicas é essencial em diversos setores, incluindo automotivo, telecomunicações, energia renovável, aeroespacial e eletrônicos. À medida que a demanda por precisão nesses setores aumenta, a necessidade por técnicas avançadas de fabricação e controle de qualidade rigoroso se intensifica.

Sobre o Cliente

O cliente é especializado na fabricação e usinagem de peças fundidas em liga metálica de grande porte e alta complexidade. Conta com uma capacidade de produção anual de 30.000 toneladas. Seus equipamentos avançados e técnicas sofisticadas de gestão e processamento o consolidaram como um dos principais players em diversos setores industriais e de alta tecnologia.

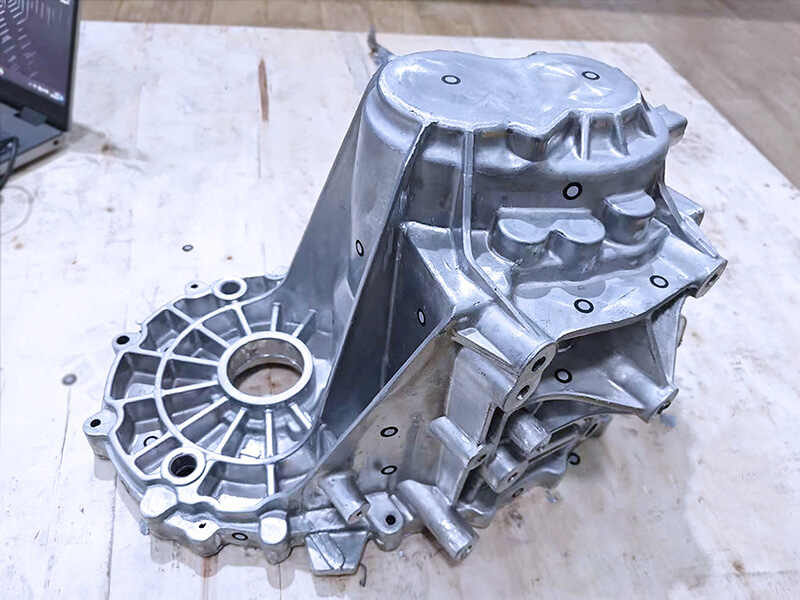

Carcaça Fundida de Câmbio a Ser Medida

A carcaça fundida de câmbio é projetada para envolver e suportar engrenagens e rolamentos, sendo crucial para o funcionamento adequado dos sistemas de transmissão. Uma carcaça de câmbio bem projetada deve ser capaz de suportar as cargas e tensões às quais é submetida durante a operação.

Desafios de Medição

Peças fundidas geralmente possuem geometrias e características intrincadas que podem ser desafiadoras de medir. Isso inclui cavidades internas, nervuras, bem como superfícies curvas, filetes, chanfros e faces não planas com formas irregulares. A medição precisa desses detalhes complexos é fundamental para o controle de qualidade e para garantir o ajuste e funcionamento corretos.

Limitações dos Métodos de Medição Anteriores

As técnicas tradicionais de medição enfrentam dificuldades para capturar dados completos e precisos devido à complexidade e profundidade dessas peças. Os métodos convencionais apresentam deficiências em diversas áreas:

Acesso Limitado: Cavidades profundas e cantos estreitos são de difícil acesso para os métodos tradicionais de medição.

Dados Incompletos: Os métodos tradicionais conseguem medir apenas alguns pontos-chave, deixando de fora os dados completos da superfície necessários para uma análise detalhada.

Identificação de Defeitos Trabalhosa: Identificar e quantificar defeitos nessas peças complexas é um processo trabalhoso com as técnicas tradicionais.

Soluções 3D da SCANOLOGY

Para enfrentar esses desafios, a empresa utilizou o scanner 3D portátil inteligente SIMSCAN da SCANOLOGY. Ele foi projetado para lidar com os desafios de medição em espaços estreitos, tornando-o ideal para a medição dessa peça fundida com cavidades profundas. O SIMSCAN oferece um conjunto de ferramentas compacto e versátil que aprimora significativamente o processo de inspeção.

Processo de Inspeção

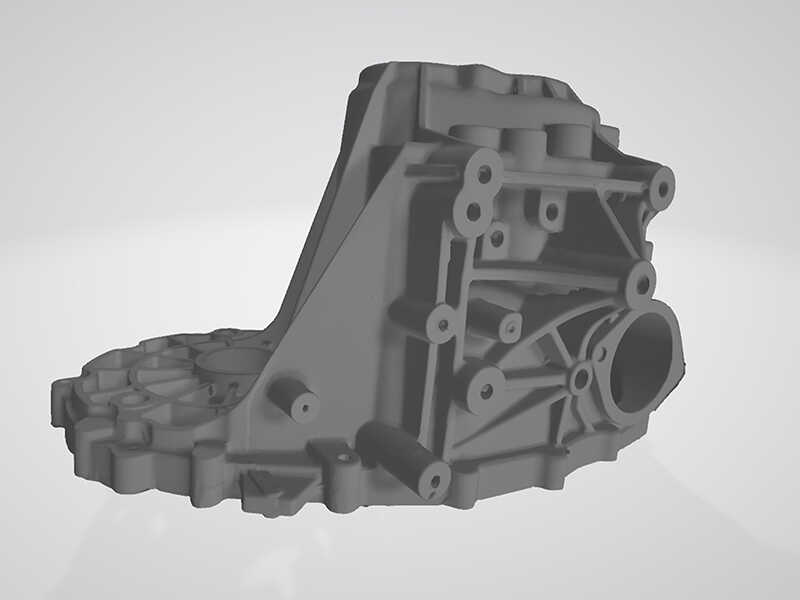

- Digitalização a Laser 3D: Utilizando o SIMSCAN, uma nuvem de pontos da peça foi gerada em apenas cinco minutos.

- Modelagem 3D:Esses dados de nuvem de pontos foram transformados em um modelo.

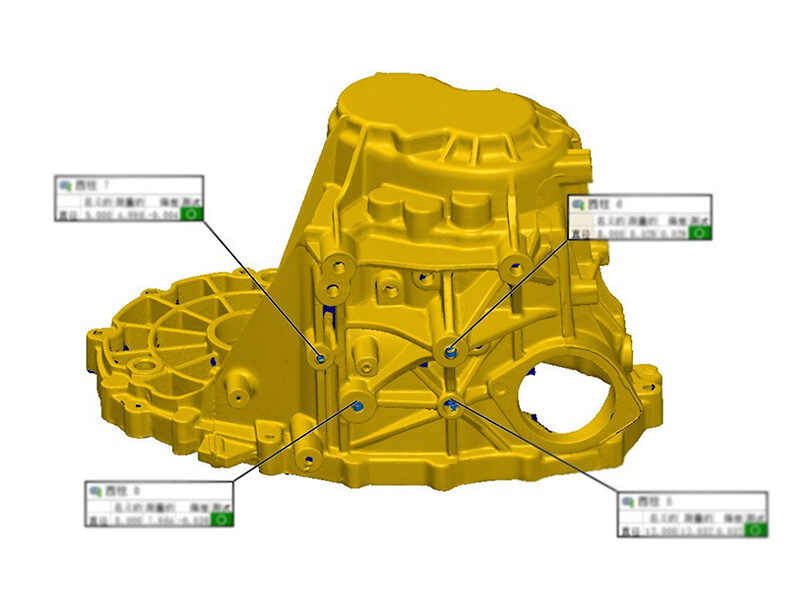

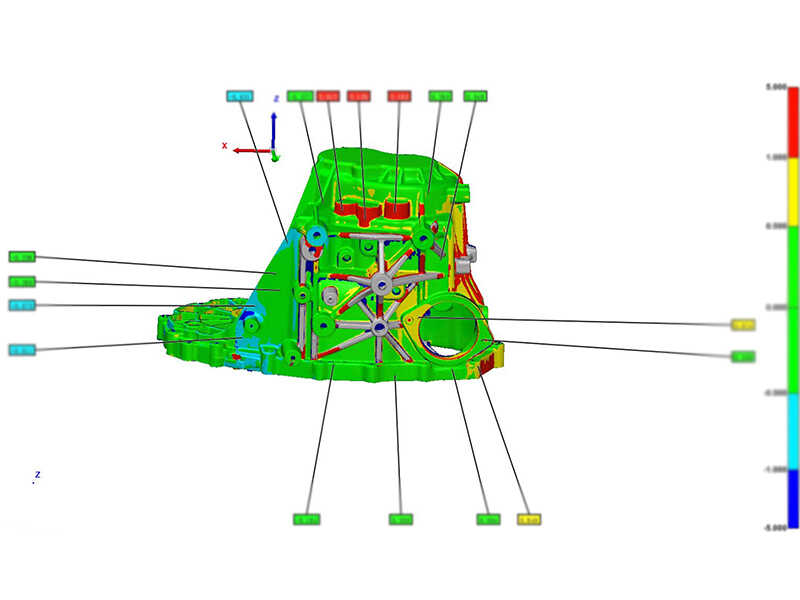

- Análise de Dados:Um software especializado comparou o modelo real com o modelo teórico, gerando um mapa de cores detalhado que destaca as tolerâncias de usinagem.

Medições e Inspeções Principais

Tolerância para Usinagem: Garantiu que havia material suficiente para permitir a usinagem sem comprometer a integridade da peça.

Dimensões Gerais: Mediu o comprimento, a largura e a altura da carcaça para assegurar que estavam em conformidade com as especificações do projeto.

Diâmetros de Furos: Mediu os diâmetros dos furos, especialmente aqueles destinados a eixos e rolamentos, para garantir que estavam dentro da tolerância.

Planicidade das Superfícies: Avaliou a planicidade das superfícies que seriam usinadas, garantindo que estavam dentro dos limites aceitáveis.

Vantagens do SIMSCAN

O tamanho compacto do SIMSCAN permitiu acesso conveniente a cavidades profundas. Sua curta distância de câmera de 130mm possibilitou um ângulo de visão mais acentuado, permitindo a digitalização a laser eficaz mesmo em áreas sombreadas e cantos estreitos, com uma precisão de até 0,020mm. Além disso, o processo de digitalização foi altamente eficiente, fornecendo dados abrangentes a uma taxa de 2,8 milhões de medições por segundo, muito mais rápido do que os métodos tradicionais. O mais importante é que garantiu medições precisas de superfícies complexas, atendendo aos padrões exigidos.

Benefícios das Soluções 3D para Determinação da Tolerância de Usinagem

Dados Abrangentes: O scanner a laser 3D SIMSCAN capturou toda a geometria da carcaça do câmbio, incluindo superfícies complexas e áreas de difícil acesso. Essa coleta abrangente de dados garantiu que nenhuma característica fosse negligenciada e proporcionou uma visão completa da condição da peça.

Precisão e Exatidão: A tecnologia de digitalização 3D forneceu medições extremamente precisas e exatas. Isso foi crucial para determinar com exatidão a tolerância de usinagem necessária para a carcaça do câmbio, garantindo que o produto final atendesse a todas as especificações e padrões de qualidade.

Eficiência: Os métodos de medição tradicionais podem ser demorados, envolvendo medições manuais e, possivelmente, várias iterações. A digitalização 3D com o SIMSCAN reduziu significativamente o tempo necessário para obter dados dimensionais detalhados, acelerando todo o processo de inspeção e usinagem.

Arquivamento Digital: A digitalização 3D criou um registro digital da condição da carcaça do câmbio em várias etapas do processo de fabricação. Esse arquivo digital pode ser usado para referência futura, controle de qualidade e para garantir a rastreabilidade na produção.

Estabelecimento de Referências: Facilitou a determinação rápida e precisa das referências de usinagem, otimizando os processos de usinagem e reduzindo os tempos de preparação.

Conclusão

A aplicação do SIMSCAN da SCANOLOGY na inspeção da carcaça de câmbio representa um avanço significativo para a empresa. Essa solução 3D inovadora não apenas supera as limitações dos métodos tradicionais de medição, como também oferece uma abordagem mais eficiente, precisa e econômica para identificar a tolerância de usinagem e aprimorar o controle de qualidade. À medida que as indústrias continuam a evoluir, a adoção de tecnologias de ponta como essa será crucial para manter vantagens competitivas e garantir os mais altos padrões de precisão e confiabilidade.

Comparar Produtos

Comparar Produtos

Todos os Produtos

Todos os Produtos