3D-Scannen verbessert die Inspektion und Produktentwicklung in der Luftfahrtindustrie

Die Luftfahrtindustrie entwickelt sich ständig weiter, mit kontinuierlichen Bestrebungen, bestehende Technologien zu verfeinern und zu verbessern. n diesem weitläufigen Umfeld stellt die Entwicklung von Ein-Personen-Flugzeugen – wie Tragschraubern – eine spannende Nische dar. Diese kompakten, leichten Flugzeuge bieten unvergleichliche Freiheit und Mobilität und faszinieren sowohl Hobbyisten als auch erfahrene Piloten. Mit der Weiterentwicklung der Branche steigt auch der Bedarf an sorgfältiger Inspektion und Qualitätskontrolle, um sicherzustellen, dass diese hochmodernen Maschinen den höchsten Standards in Bezug auf Sicherheit und Leistung entsprechen.

NIKI Rotor Tragschrauber-Herstellungsunternehmen

NIKI Rotor Aviation, ein bulgarisches Unternehmen, spezialisiert sich auf die Produktion von Tragschraubern, die die besten Eigenschaften von Flugzeugen und Hubschraubern kombinieren. Das Unternehmen wurde von einem Eigentümer gegründet, der eine Leidenschaft für die Luftfahrt hegt. NIKI Rotor begann als Hobby in einer kleinen Werkstatt, in der Miniatur-Modelle von ferngesteuerten Flugzeugen starteten. Heute produziert das Unternehmen voll funktionsfähige Gyrokopter, die zum Verkauf bereitstehen.

Für Inspektion und Produktentwicklung

Inspektion des Fertigprodukts:

Nutzen Sie einen 3D-Scanner, um den fertigen Tragschrauber zu inspizieren und sicherzustellen, dass er den Konstruktionsspezifikationen und Qualitätsstandards entspricht. Durch die Erfassung präziser 3D-Modelle der Tragschrauber können Dimensionen, Toleranzen und Oberflächenqualität überprüft werden, um sicherzustellen, dass das Endprodukt fehlerfrei ist.

Produktentwicklung:

Erstellen Sie ein genaues 3D-Modell des bestehenden Gyrokopter-Rahmens durch 3D-Scannen, um geometrische Daten für die Aktualisierung der Konstruktionszeichnungen zu extrahieren. Die Messung hilft bei der Analyse der aktuellen Designs und der Optimierung der Produktstrukturen.

Zu inspizierende Teile

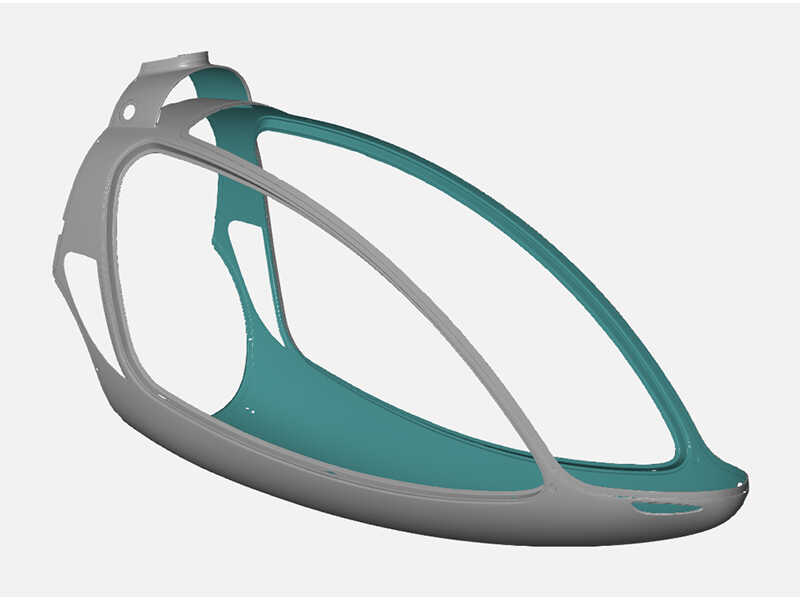

Ein wichtiger Bestandteil, den NIKI Rotor 3D scannen muss, ist der große, kunstvoll gestaltete Rahmen ihrer Gyrokopter. Dieser Rahmen, der etwa 2m x 1m x 3m misst, besteht aus schwarzem Kohlefaser mit einem leuchtend gelben Lackfinish. Seine großen, gebogenen Oberflächen erhöhen die Komplexität des Messprozesses und erfordern ein hohes Maß an Genauigkeit und Detailtreue bei der Messung.

Messtechnische Herausforderungen

Herkömmliche Messmethoden greifen bei solch komplexen und großen Bauteilen zu kurz. Die wichtigsten Herausforderungen sind:

Hohe Präzisionsanforderungen: Für die Flugsicherheit ist eine hohe Präzision bei der Herstellung und Inspektion von Gyrokopterteilen erforderlich, oft auf Mikroniveau.

Breites Größenspektrum: Gyrokopterkomponenten variieren erheblich in der Größe, von kleinen Präzisionsbauteilen bis hin zu großen Strukturkomponenten.

Komplexe Geometrien: Tragschrauberkomponenten weisen typischerweise komplexe Kurven und geometrische Formen auf, einschließlich Rotorblätter und Rumpfstrukturen.

Oberflächenmerkmale: Kohlefaser, insbesondere in schwarzer Farbe, stellt eine große Herausforderung für konventionelle SCANOLOGYniken dar.

Zeitaufwändige Prozesse: Traditionelle Sondenmessungen sind zeitintensiv und daher für solche großen Bauteile unpraktisch.

SCANOLOGYs 3D-Lösungen

Um diese Herausforderungen zu meistern, setzte NIKI Rotor auf die hochmoderne 3D-SCANOLOGYnologie von SCANOLOGY, insbesondere das optische 3D-Messsystem TrackScan-Sharp, zur Erfassung hochpräziser und detaillierter 3D-Daten. Dieses System bietet eine Reihe von Funktionen, die speziell auf die Anforderungen der Prüfung komplexer, großformatiger Bauteile zugeschnitten sind.

Scanvorgang

Das TrackScan-Sharp-System nutzt fortschrittliche blaue Lasertechnologie, die sich besonders für das Scannen von Kohlefaser und schwarzen Oberflächen eignet. Der Scanvorgang dauert etwa 10 Minuten und umfasst die folgenden Schritte:

- Einrichtung:Positionieren des TrackScan-Sharp, um das gesamte Bauteil abzudecken.

- Scannen:Nutzung des blauen Lasers zur Erfassung detaillierter Messungen ohne die Notwendigkeit von Targets.

- Datenerfassung:Erfassung umfassender Daten zur Erstellung präziser Farbkarten.

Vorteile von 3D-Lösungen

Die Vorteile der 3D-Lösungen von SCANOLOGY sind vielfältig:

3. Genauigkeit: TrackScan-Sharp misst die Abmessungen und Toleranzen von Tragschrauberkomponenten mit einer Genauigkeit von bis zu 0,025 mm und stellt so sicher, dass sie den Konstruktionsspezifikationen und Qualitätsstandards entsprechen. Die blaue Lasertechnologie gewährleistet präzises Scannen von Kohlefaser- und schwarzen Oberflächen.4. Effizienz:Das große Tracking-Volumen von TrackScan-Sharp ermöglicht einen vollständigen Scan in einem Durchgang und reduziert so die Prüfzeit erheblich.

5. Einfachheit: Das Scannen ohne Targets vereinfacht den Prozess.

Für die Inspektion

- Bewertung der Oberflächenqualität:Hochauflösende Scans ermöglichen eine detaillierte Inspektion der Oberflächenqualität, um etwaige Mängel oder Unregelmäßigkeiten zu identifizieren, die die Leistung beeinträchtigen könnten.

- Datenklarheit:Die resultierenden Vergleichszeichnungen heben Unterscheide zwischen dem CAD-Modell und dem tatsächlichen Bauteil klar hervor und liefern wichtige Daten für Designkorrekturen und Verbesserungen.

Für die Produktentwicklung

- Präzise 3D-Modelle:Das System erzeugt präzise 3D-Modelle der bestehenden Gyrokopter-Teile und erleichtert das Extrahieren geometrischer Daten, die für die Erstellung oder Aktualisierung von Konstruktionszeichnungen erforderlich sind.

- Design-Optimierung:Detaillierte Scans ermöglichen die Analyse der aktuellen Designs, um Verbesserungs- und Optimierungspotenziale zu identifizieren.

Fazit

TrackScan-Sharp bietet wertvolle Datenunterstützung, die es den Kunden ermöglicht, CAD-Designs zu korrigieren und die gesamte Produktentwicklung zu verbessern. Dadurch wird der Forschungs- und Entwicklungszyklus beschleunigt, während Versuch-und-Irrtum-Kosten minimiert werden. Darüber hinaus kann dieser vielseitige Scanner für die Qualitätsinspektion und -kontrolle während der Produktion genutzt werden. Das Engagement von NIKI Rotor Aviation für Innovation und Präzision hat sie an die Spitze der Produktion von Tragschraubern katapultiert. Mit der Integration von TrackScan-Sharp lösen sie nicht nur Inspektions- und Entwicklungsprobleme, sondern ermöglichen es ihren Kunden auch, mit Vertrauen zu fliegen.

Produktvergleich

Produktvergleich

Alle Produkte

Alle Produkte