Solutions Numériques 3D pour l'Inspection des Moules et Matrices Automobiles

La production de pièces automobiles repose fortement sur les moules et les matrices, qui doivent être fabriqués selon des spécifications exactes pour garantir l'intégrité et la performance du produit final.

Le processus de développement des moules et matrices pour les principaux panneaux de carrosserie comporte plusieurs étapes critiques. Celles-ci incluent la conception des matrices, le développement des motifs, le moulage, la construction et les essais. Parmi ces étapes, la phase de construction se distingue comme étant la plus coûteuse et la plus chronophage.

Les méthodes d'inspection traditionnelles, bien qu'efficaces dans une certaine mesure, sont souvent limitées lorsqu'il s'agit de capturer les détails fins et les géométries complexes de ces outils. C'est là que la numérisation 3D peut améliorer le processus d'inspection. En utilisant la numérisation 3D de haute précision pour l'inspection des moules et matrices automobiles, les fabricants peuvent atteindre une précision, une efficacité et une fiabilité accrues.

Cet article met en lumière comment la numérisation 3D peut améliorer l'inspection des matrices automobiles, en explorant comment elle optimise le contrôle qualité, réduit les temps d'arrêt et stimule l'innovation dans le secteur de la fabrication automobile.

Défis de la Mesure des Moules et Matrices

- Taille et Mobilité: Les moules et matrices automobiles sont volumineux, ce qui rend difficile leur transport vers des salles de mesure dédiées.

- Géométries Complexes: Les moules présentent des surfaces complexes avec des contre-dépouilles, des bords tranchants, des cavités profondes et des détails fins. Les méthodes traditionnelles peinent à capturer avec précision une telle complexité.

- Surfaces Réfléchissantes: La mesure des moules métalliques peut entraîner du bruit de mesure en raison de leur nature réfléchissante.

Importance de la Mesure des Moules et Matrices

Une inspection approfondie est essentielle pour garantir que les moules et matrices correspondent au design original. Les erreurs résultant de l'usinage affectent non seulement l'assemblage de la matrice, mais impactent également la capacité de la matrice à créer des panneaux acceptables lors des essais. Si des erreurs dimensionnelles sont détectées lors de l'assemblage ou de l'essai, cela peut considérablement retarder la livraison de la matrice complète à la production, de plusieurs jours, voire de semaines.

Lorsqu'une erreur est identifiée, la construction est arrêtée et une analyse approfondie des causes profondes commence. Pour éviter les retards dus à des erreurs de processus, une inspection précise des matrices est cruciale.

Mesurer une Matrice pour Évaluer les Dimensions, la Planéité et les Défauts

Pour ce projet, notre client avait besoin d'inspecter une matrice utilisée dans la production de pièces automobiles estampées. L'objectif était d’évaluer les dimensions géométriques, la planéité et d’identifier d'éventuels défauts.

Défis

En raison de la taille et du poids importants de la matrice, il est difficile de la déplacer. Il est donc nécessaire de la mesurer directement sur le sol de production.

La matrice possède des caractéristiques complexes, telles que des surfaces courbes, des trous, des zones concaves-convexes et des coins aigus. De plus, il y a des obstructions et des zones aveugles que les outils de mesure traditionnels ont du mal à gérer.

En outre, la surface réfléchissante du moule pourrait potentiellement interférer avec la numérisation laser 3D, affectant ainsi la précision et la précision des mesures. Il convient de noter que le client a spécifié qu'aucun revêtement en poudre ou adhésif de cible ne devait être utilisé.

Scanner 3D : TrackScan-Sharp

Le système de mesure optique 3D TrackScan-Sharp a été utilisé pour capturer la géométrie physique des moules. Il amène la mesure optique à un tout nouveau niveau en offrant une distance de suivi allant jusqu’à 6 mètres, un champ volumétrique de 49 m³ et une précision volumétrique allant jusqu’à 0,049 mm (10,4 m³).

Workflow

Numérisation Laser : Le scanner 3D a capturé la surface du moule, créant une représentation en nuage de points sur un ordinateur.

Génération de Données : Les données du nuage de points numérisé ont été importées dans un logiciel informatique pour traitement. Ensuite, des opérations comme l'alignement, l'enregistrement et autres ont été effectuées pour convertir ces données en STL.

Analyse des Déviations

En comparant les données numérisées avec le modèle CAO original, nous avons identifié toute déviation par rapport aux spécifications du design. Cette analyse a permis de guider les étapes suivantes du processus.

Avantages

Processus de Mesure sur Site : L'ensemble du processus de mesure s'est déroulé sur place dans l'atelier, car le TrackScan-Sharp est portable et résistant aux vibrations.

Mesure Sans Poudre et Sans Cible : Grâce à son suivi optique et à son algorithme avancé, le TrackScan-Sharp a éliminé la nécessité de pulvériser de la poudre ou d'attacher des cibles aux objets mesurés.

Workflow Efficace : Avec un volume de mesure impressionnant de 49 m³ et un taux de mesure élevé, le scanner 3D a garanti un processus efficace. Du scan initial à la génération du rapport d'inspection final, l'ensemble du cycle a été complété en un temps remarquablement court — seulement 40 minutes.

Inspection des Matrices à Grande Échelle

Objectif du Projet

L'objectif principal de ce projet est de réaliser une inspection complète de la matrice de toit de voiture à l'aide du scanner laser 3D KSCAN-Magic. L'objectif est de détecter toute déviation ou défaut et d'améliorer l'efficacité globale du processus de fabrication.

Défi de l'Inspection des Matrices à Grande Échelle

- Taille et Complexité: La matrice possède une grande taille et des détails complexes qui sont difficiles à mesurer avec les outils traditionnels.

- Exigences de Précision: Les pièces automobiles nécessitent une grande précision pour garantir un ajustement et un fonctionnement corrects, ce qui nécessite des outils de mesure extrêmement précis.

- Gestion des Données: La grande quantité de données générées lors de l'inspection doit être traitée et analysée efficacement pour fournir des informations exploitables.

Scanner 3D : KSCAN-Magic

Le KSCAN-Magic excelle dans la capture de données 3D détaillées avec une haute précision allant jusqu’à 0,020 mm. Il est extrêmement polyvalent, adapté à la numérisation d'objets de différentes tailles et matériaux. Grâce à sa vitesse de numérisation élevée, il permet une collecte de données rapide, tandis que son interface conviviale et sa portabilité le rendent adapté à divers environnements d’utilisation.

Workflow

- Collecte des Données: Numériser l'ensemble de la surface de la matrice de toit de voiture, en capturant des données 3D détaillées. La haute précision et la vitesse du scanner permettent une collecte de données rapide et précise, même pour des matrices grandes et complexes.

- Traitement des Données: Utiliser le logiciel associé pour traiter les données 3D. Le logiciel aligne et fusionne les données numérisées pour créer un modèle 3D complet.

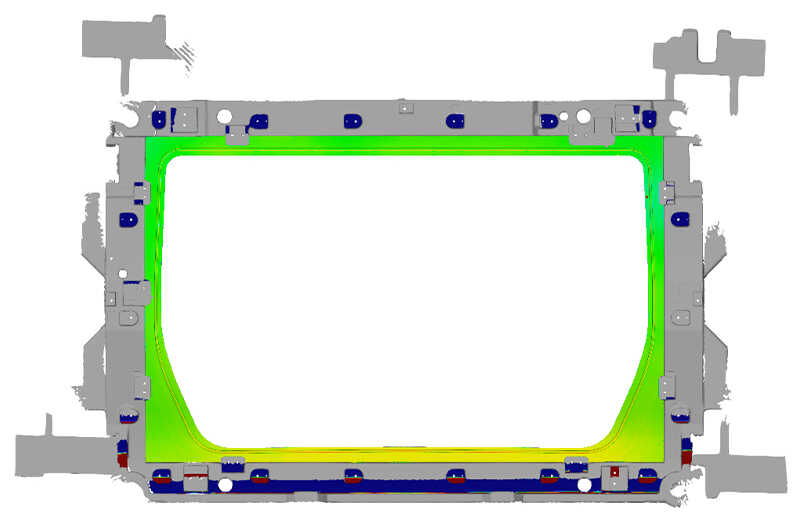

- Analyse: Comparer les données 3D numérisées avec la conception CAO d'origine pour identifier toute déviation ou défaut. Le logiciel fournit des rapports détaillés sur la précision dimensionnelle, la qualité de surface et d'autres paramètres critiques.

Avantages

- Facilité d'Utilisation: La nature conviviale du KSCAN-Magic permet aux opérateurs de rapidement apprendre et effectuer des inspections de manière efficace.

- Efficacité: La vitesse de numérisation rapide réduit les temps d'inspection, ce qui aide à respecter les calendriers de production.

Haute Précision

La grande précision du KSCAN-Magic garantit une inspection minutieuse, détectant même les plus petits défauts ou écarts avec une précision allant jusqu'à 0,020 mm. Ce scanner est équipé d’un système de photogrammétrie intégré, ce qui améliore encore la précision et la stabilité des mesures. Cela permet de minimiser les erreurs et les reprises causées par des désalignements lors de la numérisation.

Opération Flexible

Le KSCAN-Magic peut numériser la matrice sous différents angles et distances, sans être affecté par les vibrations de l'atelier. De plus, il est portable et léger, ce qui le rend facile à transporter lors de déplacements professionnels.

Rapport en Temps Réel : Le logiciel de numérisation professionnel a généré des cartes de couleur montrant les écarts en comparant les données 3D avec le modèle CAO original.

Conclusion

L’implémentation de la technologie de numérisation 3D pour l’inspection des moules et matrices dans l’industrie automobile améliore considérablement l’efficacité de la production, le contrôle de qualité et la réduction des coûts. En utilisant des scanners 3D avancés tels que le TrackScan-Sharp et le KSCAN-Magic, les entreprises peuvent obtenir des résultats d’inspection précis, en temps réel et complets, garantissant que leurs moules et matrices répondent aux normes les plus élevées en matière de qualité et de précision.

Comparer les produits

Comparer les produits

Tous les produits

Tous les produits