À medida que a crise do aquecimento global e a demanda por energia elétrica limpa e de carbono se intensificam, fontes de energia renováveis, como a energia eólica, experimentaram um tremendo crescimento na adoção.

Portanto, a demanda por componentes precisos e alta - Indústria de geração de energia eólica está em ascensão.

No setor de energia eólica, o quadro do estator desempenha um papel fundamental, pois protege e suporta bobinas, garantindo seu posicionamento preciso e estável, o que afeta diretamente o desempenho e a capacidade operacional dos geradores de energia eólica.

Para garantir a qualidade do produto final e a precisão da usinagem de precisão, Scanners a laser 3D de alta precisão são cada vez mais usados pelos clientes para inspecionar espaços em branco dos quadros do estator.

Por meio deste blog, nos aprofundamos como a tecnologia de varredura 3D pode revolucionar os fluxos de trabalho no setor de energia eólica.

01 Requisitos do cliente:

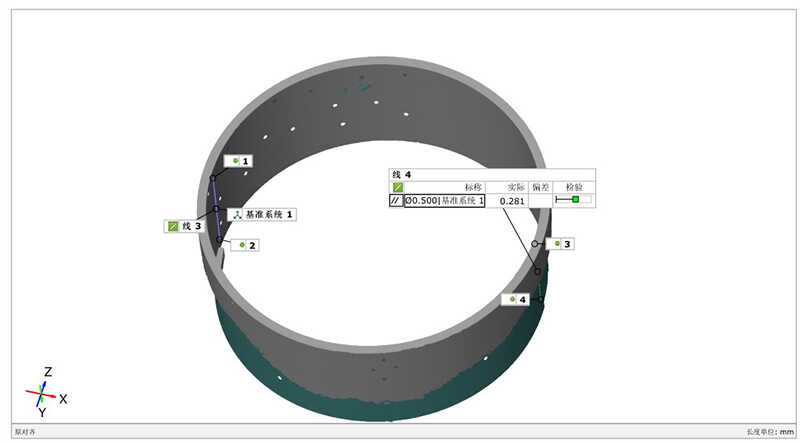

No processamento de quadros do estator, a localização do dado é fundamental, pois influencia diretamente a precisão de todo o processo.

Qualquer desvio na planicidade, perpendicularidade ou paralelismo do dado pode levar a variações dimensionais e mudanças posicionais durante o processamento subsequente, potencialmente causando malfuções parte.

O cliente nesse cenário procura obter dimensões geométricas da superfície em branco da estrutura do estator para localizar adequadamente o dado. Isso garante precisão subsequente de processamento e minimizando erros.

O método tradicional de localizar o dado com um dialgauge pode ser ineficiente e tempo - consumindo. Com 3 horas para localizar um dado, apenas algumas centenas de peças são emitidas, o que não pôde atender aos requisitos esperados de capacidade de produção.

02 Desafios do projeto:

Como os recursos do quadro do estator do gerador de vento com tamanho grande, é necessário um scanner 3D que possua um grande volume de medição, é necessária uma precisão de alta resolução para capturar dados 3D precisos de seus principais recursos.

O quadro do estator possui uma superfície reflexiva metálica e duras - medir as características geométricas, como curvas e bordas. Esses apresentam desafios para a coleção completa de dados por equipamentos de medição convencionais.

03 Solução: TrackScan - Sharp

Examinação rápida: Alavancando o Trackscan - Sistema de varredura 3D de rastreamento nítido Permite a varredura rápida dos quadros do estator sem a necessidade de marcadores. Isso elimina o tempo gasto na aplicação e remoção de marcadores, simplificando as inspeções em apenas cinco minutos.

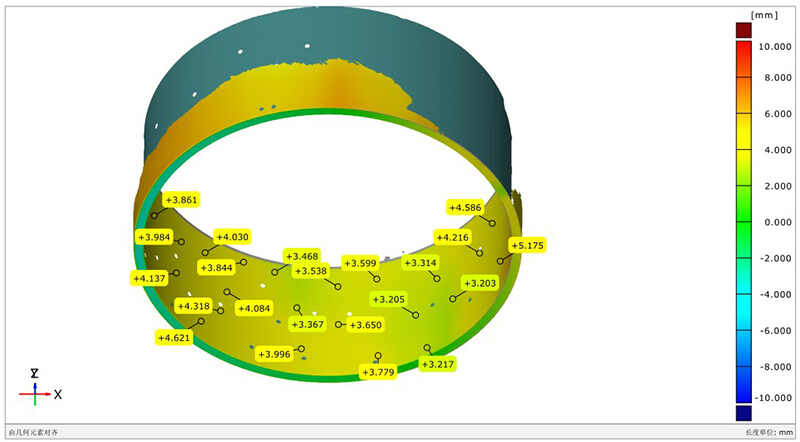

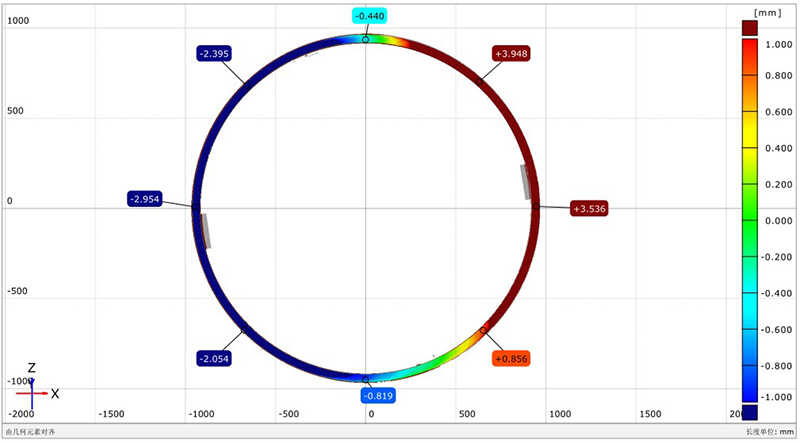

Aquisição de modelos: Com uma precisão máxima de 0,025 mm, o trackscan - nítido adquire rapidamente os dados da nuvem de ponto 3D de precisão. Esses dados são importados para o software profissional para gerar modelo 3D claro e intuitivo da estrutura de ferro do estator.

Análise de subsídios de usinagem: O software facilita a comparação e a análise entre os modelos 3D e os modelos CAD padrão, confirmando subsídios de usinagem em cada superfície de processamento do espaço em branco. O relatório intuitivo auxilia na localização do dado, fornecendo orientação para os processos de usinagem subsequentes.

04 Vantagens da solução:

Garantir processamento preciso: Os dados 3D adquiridos pela TrackScan - Sharp garante processamento mais preciso, permitindo que cada etapa seja executada na posição e direção corretas, aumentando assim a precisão geral do processamento.

Melhorando a eficiência do processamento: Com uma taxa de aquisição de nuvem de pontos de 2,6 milhões de medições/segundo, as dimensões, formas e as principais informações de dados do espaço em branco podem ser obtidas rapidamente, reduzindo bastante o ciclo de processamento em comparação com os métodos de medição tradicionais.

Reduzindo os custos de produção: A análise de subsídio ajuda a determinar a quantidade de material a ser removida ao usinar o espaço em branco, minimizando o desperdício de material, reduzindo significativamente as taxas de retrabalho e sucata.

05 O que o cliente diz:

Scanner 3D da SCANOLOGY Facilitou a aquisição de dados 3D precisos dos espaços em branco do quadro do estator, permitindo -nos determinar com precisão o dado e as permissões de usinagem.

Isso aumentou significativamente a qualidade e a eficiência de nossos processos de usinagem, abordando preventivamente questões em potencial e minimizando o desperdício de recursos devido a desvios.

Comprometido com a inovação, a SCANOLOGY avança continuamente a tecnologia de varredura 3D, injetando um novo momento na transformação digital entre as indústrias.

Através de nossa dedicação ao corte - Edge 3D soluções, nos esforçamos para impulsionar os avanços tecnológicos mais sofisticados e sustentáveis no desenvolvimento da indústria.

Comparar Produtos

Comparar Produtos

Todos os Produtos

Todos os Produtos