自動車型およびダイ検査用の3Dデジタルソリューション

自動車部品の生産は、最終製品の完全性と性能を確保するために、正確な仕様に合わせて製造する必要がある金型とダイに大きく依存しています。

主要なボディパネルのカビやダイを開発するプロセスには、いくつかの重要なステップが含まれます。これらには、ダイのデザイン、パターン開発、キャスト、建設、およびトライアウトが含まれます。これらの中で、建設段階は最も費用がかかり、消費されるものとして際立っています。

従来の検査方法は、ある程度効果的ですが、これらのツールの微小な詳細と複雑なジオメトリをキャプチャするのに不足していることがよくあります。これは、3Dスキャンが役立つ場所です を強化します 検査プロセス.

自動車型およびDIE検査のために高精度3Dスキャンを採用することにより、メーカーは高精度、効率、および信頼性を達成できます。

この記事では、3Dスキャンが自動車ダイ検査の改善に役立つ方法に光を当て、品質管理を強化し、ダウンタイムを削減し、自動車製造セクターのイノベーションを促進する方法を探ります。

カビと死の測定の課題

サイズとモビリティ: 自動車型とダイは大きいため、専用の測定室に輸送するのは困難です。

複雑なジオメトリ: 金型は、アンダーカット、鋭いエッジ、深い空洞、細かい細部を備えた複雑な表面を備えています。従来の方法は、そのような複雑さを正確に捉えるのに苦労しています。

反射面: 金属型の測定により、反射性のために測定ノイズが発生する可能性があります。

カビと死の測定の重要性

徹底的な検査は、金型と死亡が元のデザインに合わせていることを確認するために不可欠です。機械加工に起因するエラーは、ダイアセンブリに影響を与えるだけでなく、トライアウト中に許容可能なパネルを作成するダイの能力にも影響します。

アセンブリまたはトライアウト中に次元のエラーが検出された場合、数日または数週間までに完全なダイの生産への配信を大幅に遅らせる可能性があります。

エラーが識別されると、建設が停止し、広範な根本原因分析が始まります。プロセスエラーによって引き起こされる遅延を防ぐには、DIEの正確な検査が重要です。

ダイを測定して、寸法、平坦性、欠陥を評価します

このプロジェクトでは、クライアントは自動車スタンピング部品の生産に使用されるダイを検査する必要がありました。目標は、幾何学的な寸法と平坦性を評価し、欠陥を特定することでした。

課題

ダイのサイズと重量が大きいため、動かすのは不便です。現場で測定する必要があります。

ダイには、湾曲した表面、穴、凹面-凸領域、鋭い角などの複雑な特徴があります。さらに、従来の測定ツールが処理するのに苦労している障害物と盲点があります。

さらに、金型の反射面は、3Dレーザースキャンを妨げる可能性があり、測定の精度と精度に影響を与える可能性があります。顧客がパウダーコーティングやターゲットの固執を指定していないことは注目に値します。

3Dスキャナー:トラックスカン-シャープ

トラックスカン-シャープ 光学3D測定システム 金型の物理的なジオメトリをキャプチャするために使用されました。最大6メートルのトラッキング距離、49 mの体積範囲を提供することにより、光学測定をまったく新しいレベルにもたらします。3、および最大0.049 mm(10.4 mの体積精度3).

ワークフロー

レーザースキャン: 3Dスキャナーは金型の表面をキャプチャし、コンピューターにポイントクラウド表現を作成しました。

データ生成: スキャンされたポイントクラウドデータを処理するためにコンピューターソフトウェアにインポートします。次に、STLデータに変換するために、アラインメント、登録、およびその他の必要な操作を実行します。

偏差分析: スキャンされたデータを元のCADモデルと比較することにより、設計仕様からの逸脱を特定しました。この分析は、後続の手順を導きました。

利点

オン-サイト測定プロセス: TrackScan - Sharpはポータブルで振動に耐性があるため、測定プロセス全体がワークショップ内のサイトで発生しました。

パウダー-フリーとターゲット-測定値が少ない: 光学追跡と高度なアルゴリズムのおかげで、TrackScan - Sharpは、測定されているオブジェクトにターゲットを散布または取り付ける必要性を排除しました。

効率的なワークフロー: 印象的な49 - mを活用します3 測定量と高い測定率である3Dスキャナーは、効率的なプロセスを確保しました。最初のスキャンから最終検査レポートの生成まで、サイクル全体が非常に短い時間で完了しました。

大きな-スケール型の検査

プロジェクト目標

このプロジェクトの主な目的は、Advancedを使用して車の屋根のダイの包括的な検査を実行することです KSCAN -マジック3Dレーザースキャナー。目的は、逸脱または欠陥を検出し、全体的な製造プロセス効率を改善することです。

検査の課題大規模-スケールダイ

サイズと複雑さ: ダイは、従来のツールで測定するのが難しい大きなサイズと複雑な詳細を備えています。

精度要件: 自動車部品は、適切な適合と機能を確保するために高い精度を必要とし、非常に正確な測定ツールを必要とします。

データ管理: 検査中に生成された膨大な量のデータは、実用的な洞察を提供するために効率的に処理および分析する必要があります。

3Dスキャナー:kscan -魔法

KSCAN - MAGIC 3Dスキャナー 最大0.020 mmの高精度で詳細な3Dデータをキャプチャすることに優れています。非常に用途が広く、さまざまなサイズと素材のオブジェクトをスキャンするのに適しています。

スキャン速度が高いため、クイックデータ収集が可能になり、ユーザー-フレンドリーなインターフェイスとポータビリティにより、さまざまな環境での使用に適しています。

ワークフロー

データ収集: 車の屋根の表面全体をスキャンして、詳細な3Dデータをキャプチャします。スキャナーの高精度と速度により、大規模で複雑なダイであっても、迅速かつ正確なデータ収集が可能になります。

データ処理: 添付のソフトウェアを使用して、3Dデータを処理します。ソフトウェアは、スキャンされたデータを完全な3Dモデルに合わせてマージします。

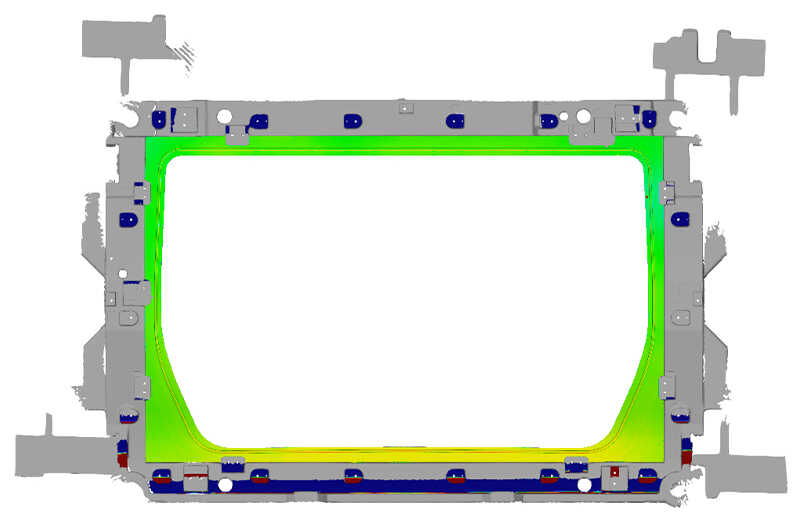

分析: スキャンした3Dデータを元のCADデザインと比較して、偏差または欠陥を識別します。このソフトウェアは、寸法の精度、表面の品質、およびその他の重要なパラメーターに関する詳細なレポートを提供します。

利点

使いやすさ: ユーザー- KSCAN - MAGICの友好的な性質により、オペレーターは検査を迅速に学習し、効率的に実行できます。

効率: 高速スキャン速度により、検査時間が短縮され、生産スケジュールの維持に役立ちます。

高精度: KSCAN - MAGICの高精度により、最大0.020 mmの精度で最小の欠陥または偏差を正確に検査することが保証されます。 Kscan - Magicは、測定の精度と安定性を高め、構築された- in in Photogrametryシステムを備えています。これにより、スキャンの不整合によるエラーとリワークが最小化されました。

柔軟な操作: 3Dスキャナーは、ワークショップの振動の影響を受けずに、さまざまな角度と距離でダイをスキャンしました。また、ポータブルで軽量であり、ビジネス旅行を簡単に持ち運ぶことができました。

リアル-時間報告: プロのスキャンソフトウェアは、3Dデータを元のCADモデルと比較することにより、逸脱を示すカラーマップを生成しました。

結論

自動車製造における金型およびDIE検査のための3Dスキャン技術の実装により、生産効率、品質管理、コスト削減が大幅に向上します。

Trackscan - SharpやKscan - Magicなどの高度な3Dスキャナーを利用することにより、企業は正確で実際の時間、包括的な検査結果を達成でき、その金型と死亡が最高水準の品質と精度を満たすことを保証します。

Compare Productos

Compare Products

Compare Productos

Compare Products

すべての製品

すべての製品