Wie Incolmotos Yamaha die Qualität und Effizienz mit der 3D -Scantechnologie von Scantech verbesserte

Die Motorradindustrie ist ein dynamischer und sich schnell entwickelnder Sektor, der für ihren ständigen Vorstoß in Richtung Innovation und Präzisionstechnik bekannt ist.

Da Motorräder anspruchsvoller werden, war die Notwendigkeit einer strengen Qualitätskontrolle und einer genauen Messung von Komponenten noch nie größer.

Die Hersteller müssen sicherstellen, dass jeder Teil von einzelnen Komponenten bis zur vollständigen Montage den höchsten Standards für Genauigkeit und Qualität entspricht, um Leistung, Sicherheit und Kundenzufriedenheit zu gewährleisten.

Scantech bietet Fortgeschrittene 3D -Scanlösungen diese kritischen Bedürfnisse zu befriedigen. In der folgenden Fallstudie werden wir untersuchen, wie unser Kunde die 3D -Scan -Technologie von Scantech verwendet hat, um ihre Messprobleme zu überwinden und in ihrem Herstellungsprozess eine überlegene Qualitätskontrolle zu erreichen.

Fall Hintergrund

Unser Kunde Incolmotos Yamaha ist ein führendes Unternehmen für Fertigungs- und Vertriebsunternehmen im Automobilsektor.

Mit über 45 Jahren Erfahrung im Motorradverkauf und -vertrieb sind sie gut dafür bekannt, dass sie in den kolumbianischen und lateinamerikanischen Märkten hohe Qualitätsprodukte anbieten.

Die Präzision im Herstellungsprozess ist für Incolmotos Yamaha von entscheidender Bedeutung, um ihren Ruf für hervorragende Leistungen aufrechtzuerhalten.

Der Kunde musste präzise GD- und T -Messungen an Komponenten mit unterschiedlichen Größen, Geometrien und Oberflächenbearbeitungen durchführen, um sicherzustellen, dass sie die Spezifikationsstandards erfüllen.

Darüber hinaus mussten sie die Installationspositionen kritischer Komponenten wie Motorradrahmen, Motoren, Reifen und Bremssysteme messen, um sicherzustellen, dass sie während der Montage perfekt zusammenpassen.

Um sicherzustellen, dass diese Komponenten ihren strengen Standards entsprechen, benötigte das Unternehmen eine genaue und zuverlässige Methode, um 3D -Scan -Motorradteile zu erhalten und sowohl einzelne Teile als auch das zusammengesetzte Motorrad zu messen.

Die erfassten 3D -Daten können für die Montageanalyse wie die Analyse der Fixture und die Lücken- und Interferenzanalyse verwendet werden, um die hohe Qualität des gesamten Fahrzeugs zu gewährleisten.

Traditionelle Methoden und Herausforderungen

Incolmotos Yamaha stützte sich zunächst auf herkömmliche Messmethoden, um die Präzision ihrer Komponenten und Baugruppen sicherzustellen, aber es werden mehrere bedeutende Herausforderungen vorgestellt:

Datenkonsistenz: Verschiedene Bediener, die manuelle Tools verwenden, können unterschiedliche Ergebnisse erzielen, was zu Inkonsistenzen in den Messdaten führt. Diese Inkonsistenz machte es schwierig, eine einheitliche Qualität in allen Komponenten und Baugruppen zu gewährleisten.

Mangel an Standardisierung: Traditionelle Methoden fehlten häufig die Standardisierung in den Messprozessen, was zu Variationen der Datenerfassung und -interpretation führte. Diese mangelnde Standardisierung behinderte die Fähigkeit, eine konsistente Qualität über verschiedene Produktionschargen und Fertigungsstellen aufrechtzuerhalten.

Hohe Arbeitskosten: Die Abhängigkeit von manuellen Messmethoden erforderte qualifizierte Arbeitskräfte, die zu den Gesamtproduktionskosten beitrugen. Darüber hinaus erhöhte das Potenzial für menschliches Fehler die Wahrscheinlichkeit von Nacharbeit und Schrott und steuerte die Ausgaben weiter auf.

Ineffizienz: Die allgemeine Ineffizienz traditioneller Messmethoden behinderte die Produktionsgeschwindigkeit und den Durchsatz. Mit langen Messzyklen und häufigen Nacharbeiten aufgrund von Ungenauigkeiten verlangsamte sich der gesamte Herstellungsprozess, was sich auf die Fähigkeit des Unternehmens auswirkt, die Marktanforderungen umgehend zu decken.

Diese Herausforderungen unterstrichen die Notwendigkeit einer effizienteren, genaueren und standardisierten Messlösung.

Incolmotos Yamaha erkannte diese Einschränkungen und suchte die fortschrittliche 3D -Scan -Technologie von Scantech auf, um diese Hindernisse zu überwinden und ihre Herstellungspräzisions- und Qualitätskontrollprozesse zu erhöhen.

Projektherausforderungen

Die Implementierung einer fortschrittlichen 3D -Scan -Lösung stellte ihre eigenen Herausforderungen vor:

Variabilität in Teilen: Einige seiner Teile sind bezogene Teile verschiedener Lieferanten, jeweils eine eigene Herstellung. Diese Variabilität in Teilen erforderte eine vielseitige Scan -Lösung, die sich an verschiedene Formen, Größen und Materialien anpassen kann, ohne die Genauigkeit zu beeinträchtigen.

Komplexe Geometrien: Viele Motorradkomponenten, wie Frames und Motoren, verfügen über komplexe Geometrien mit komplizierten Details und harten Bereichen. Traditionelle Methoden kämpften darum, diese Details genau zu erfassen, was einen fortschrittlicheren Ansatz für das Scannen und Messungen erforderte.

Präzisionsanforderungen: Eine hohe Präzision war entscheidend, um die richtige Anpassung und Funktion von Komponenten in der Endbaugruppe sicherzustellen. Das Erreichen des erforderlichen Genauigkeitsniveaus war eine bedeutende Herausforderung, insbesondere angesichts der Einschränkungen der herkömmlichen Messwerkzeuge.

Lösung und Vorteile

Durch die Bewältigung dieser Herausforderungen war Incolmotos Yamaha darauf abzielten, Scanechs zu nutzen Simscan 3D -Scanner Und ScanViewer -Software Verbesserung der Präzision, Effizienz und Standardisierung ihrer Messprozesse.

Dieser strategische Schritt war für die Aufrechterhaltung ihrer hohen Qualitätsstandards und der geringen Marktanforderungen von wesentlicher Bedeutung.

Vielseitigkeit und Effizienz

Der Simscan 3D -Scanner, der leicht und tragbar ist, eignet sich für verschiedene Arbeitsumgebungen. Es erfasst hoch - Auflösungsoberflächendetails mit einer maximalen Genauigkeit von 0,02 mm und einer hohen Scanrate von 2,8 Millionen Messungen pro Sekunde.

Anpassungsfähigkeit an verschiedene Materialien

Die Blue Laser -Scan -Technologie von Simscan behandelt eine Vielzahl von Materialien, einschließlich Metalle und Kunststoffe und stellt unabhängig von der Komplexität der Materialkomplexität klare und genaue Ergebnisse sicher.

Ausgezeichnet für schmale Räume

Im Vergleich zu herkömmlichen 3D -Scannern verfügt Simscan über ein kompakteres Design und eine kürzere Kameraabstand. Sein steilerem Blickwinkel ermöglicht es ihm, harte Bereiche zu messen, um Bereiche und schmale Räume effektiv zu erreichen.

Diese Fähigkeit sorgt für eine präzise Anpassung der internen komplizierten Komponenten wie Zylinder und Kolben während der Motorbaugruppe.

Umfassende Analyse und Datenverwaltung

Die ScanViewer -Software bietet leistungsstarke Tools für detaillierte Inspektion und Vergleich mit CAD -Modellen. Es erleichtert die effiziente Datenspeicherung, -verarbeitung und -analyse, um den Qualitätskontrollprozess zu optimieren und dimensionale Abweichungen zu erkennen.

Kosteneinsparungen und verbesserte Qualitätskontrolle

Durch die Minimierung der Abhängigkeit von manuellen Methoden und die Reduzierung von Nacharbeiten senkt Incolmotos Yamaha die Arbeitskosten und die Produktionskosten.

Die detaillierten 3D -Daten ermöglichen eine gründliche Inspektion, um hohe Standards für sichere und zuverlässige Motorräder zu gewährleisten.

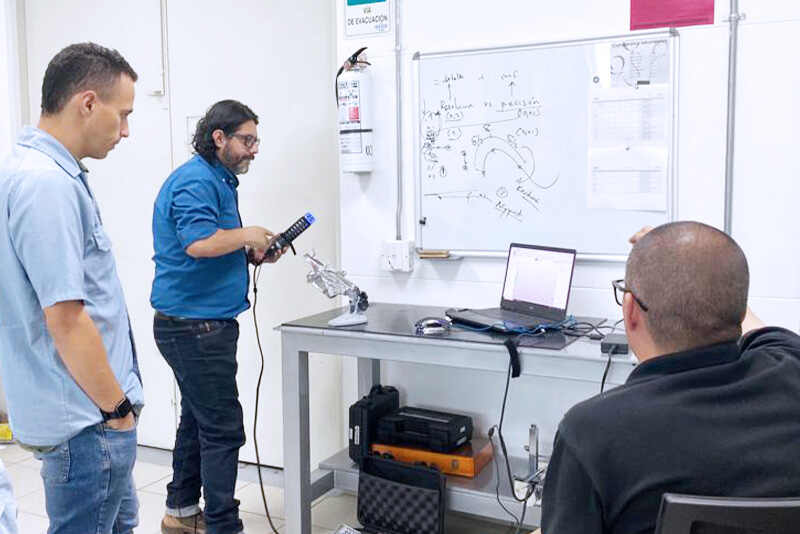

Die Implementierung von Scantechs Simscan Handheld 3D -Scanner Die ScanViewer -Software hat die Messgenauigkeit und Effizienz von Incolmotos Yamaha erheblich verbessert.

John Jader Morales, Metrologieleiter bei Incolmotos Yamaha, stellt fest, dass die Technologie komplexe Geometrien und verschiedene Materialien effektiv umgeht und hohe Produktionsstandards sicherstellt.

Scantech bietet umfangreiche Anwendungen der 3D -Scan -Technologie in der Motorradbranche, einschließlich Qualitätskontrolle, Reverse Engineering, UndF & E -Lösungen.

Scantech widmet sich der kontinuierlichen Verbesserung und unterstützt Kunden auf ihrer digitalen Transformationsreise und stellt sicher, dass sie an der Spitze der technologischen Fortschritte bleiben.

Diese Verpflichtung ermöglicht es Kunden, in ihren Prozessen eine größere Präzision und Effizienz zu erzielen und einen Wettbewerbsvorteil in der Branche aufrechtzuerhalten.

Alle Produkte

Alle Produkte

de

de