Inspección 3D de la carcasa de una caja de cambios de fundición para el análisis de holguras de mecanizado

La fabricación de piezas de fundición de aleación complejas y de gran escala es esencial en diversas industrias, incluidas la automotriz, las telecomunicaciones, las energías renovables, la aeroespacial y la electrónica. A medida que aumenta la demanda de precisión en estos sectores, se intensifica la necesidad de técnicas de fabricación avanzadas y un estricto control de calidad.

Presentación del cliente

El cliente se especializa en la fabricación y procesamiento de piezas de fundición de aleaciones grandes y complejas. Cuenta con una capacidad de producción anual de 30.000 toneladas. Sus equipos avanzados y sus sofisticadas técnicas de gestión y procesamiento los han establecido como un actor clave en varios sectores industriales y de alta tecnología.

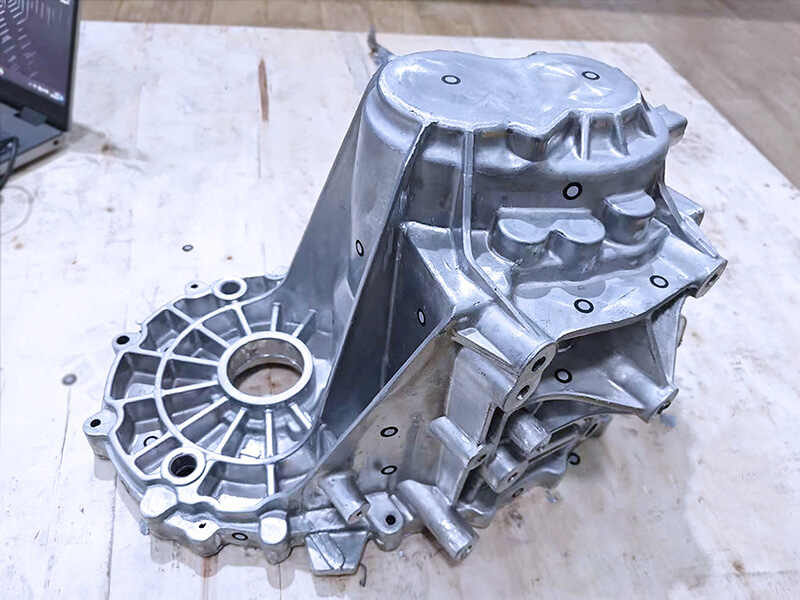

Carcasa de la caja de cambios de fundición a medir

La carcasa de la caja de cambios de fundición está diseñada para contener y soportar los engranajes y los cojinetes, lo que es crucial para que los sistemas de transmisión funcionen correctamente. Una carcasa de caja de cambios bien diseñada debe ser capaz de soportar las cargas y tensiones que se experimentan durante el funcionamiento.

Desafíos de medición

Las piezas de fundición a menudo tienen geometrías y características intrincadas que pueden ser difíciles de medir. Estas incluyen cavidades internas, nervaduras, así como superficies curvas, chaflanes y caras no planas con formas irregulares. La medición precisa de estos intrincados detalles es crucial para el control de calidad y para garantizar el ajuste y funcionamiento adecuados.

Límites de los métodos de medición anteriores

Las técnicas de medición tradicionales tienen dificultades para capturar datos completos y precisos debido a la complejidad y profundidad de estas piezas. Los métodos convencionales son deficientes en varias áreas:

Acceso limitado: Las cavidades profundas y las esquinas estrechas son difíciles de alcanzar para los métodos de medición tradicionales.

Datos incompletos: Los métodos tradicionales solo pueden medir ciertos puntos clave, omitiendo los datos completos de la superficie necesarios para un análisis exhaustivo.

Identificación de defectos engorrosos: Identificar y cuantificar defectos en estas piezas intrincadas es un proceso engorroso con las técnicas tradicionales.

Soluciones 3D de SCANOLOGY

Para abordar estos desafíos, la empresa utilizó el escáner 3D portátil inteligente SIMSCAN de SCANOLOGY. Está diseñado para manejar los desafíos de medición de espacios estrechos, lo que lo hace ideal para medir estas piezas de fundición con cavidades profundas. El SIMSCAN ofrece un conjunto de herramientas compacto y versátil que mejora significativamente el proceso de inspección.

Proceso de inspección

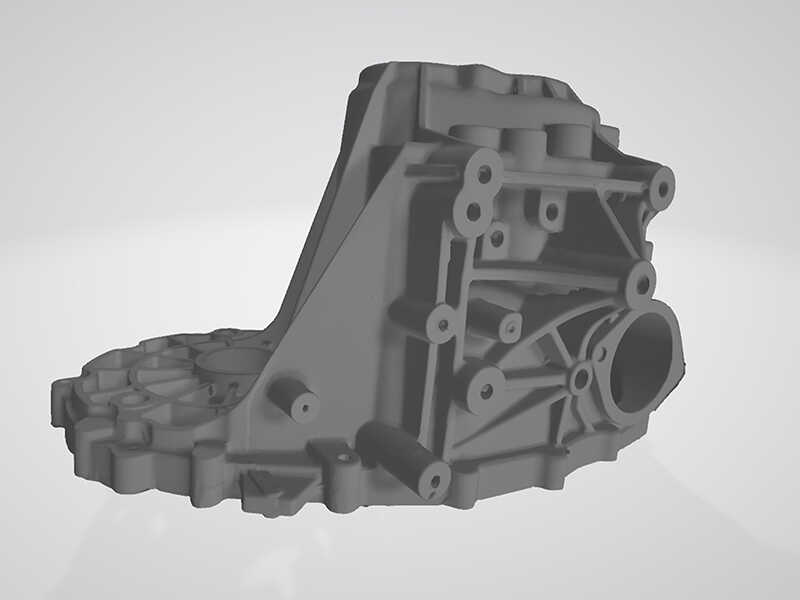

- Escaneo láser 3D: Utilizando el SIMSCAN, se generó una nube de puntos de la pieza en solo cinco minutos.

- Modelado 3D:Estos datos de nube de puntos se transformaron en un modelo.

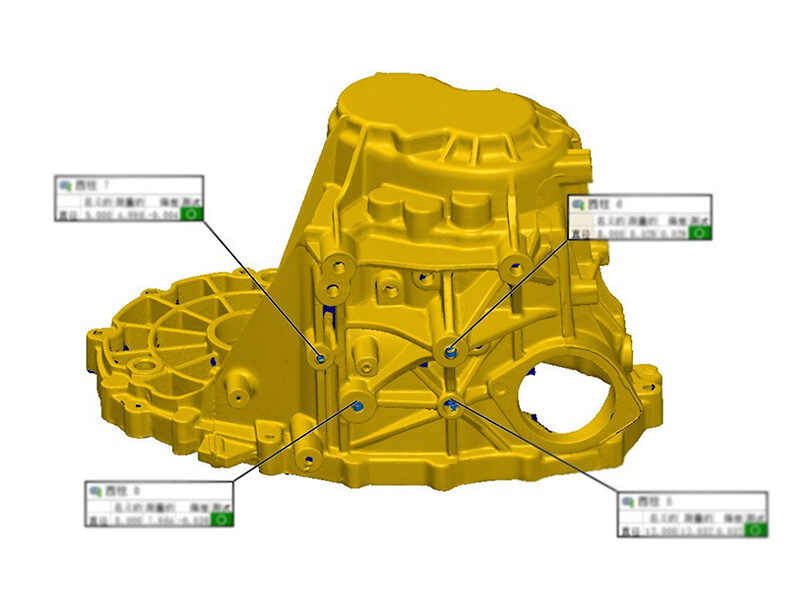

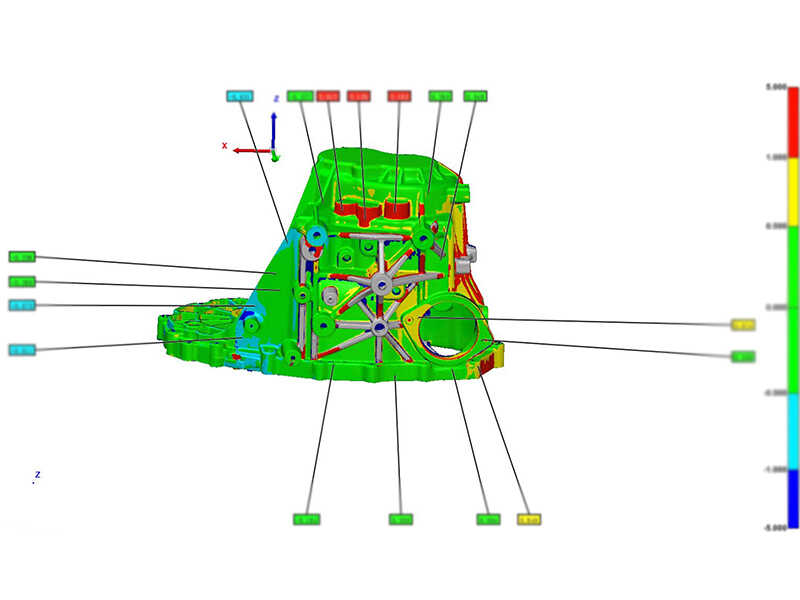

- Análisis de datos:El software especializado comparó el modelo real con el modelo teórico, produciendo un mapa de color detallado que destaca las holguras de mecanizado.

Mediciones e inspecciones clave

Holgura de mecanizado: Se aseguró de que hubiera suficiente material para permitir el mecanizado sin comprometer la integridad de la pieza.

Dimensiones totales: se midió la longitud, la anchura y la altura de la carcasa para garantizar que cumpla con las especificaciones de diseño.

Diámetros de perforaciones: midió los diámetros de perforaciones, especialmente los de los ejes y los cojinetes, para garantizar de que estaban dentro de la tolerancia.

Planitud de la superficie: Evaluó la planitud de las superficies que se mecanizarían para asegurarse de que estaban dentro de los límites aceptables.

Ventajas del SIMSCAN

El tamaño compacto de SIMSCAN permitió un acceso cómodo a cavidades profundas. Su corta distancia de cámara de 130 mm ofrece un ángulo de visión más pronunciado, lo que permitió un escaneo láser efectivo incluso en áreas sombreadas y esquinas estrechas con una precisión de hasta 0,020 mm. Además, el proceso de escaneo fue muy eficiente, proporcionando datos completos a una tasa de 2,8 millones de mediciones por segundo, mucho más rápido que los métodos tradicionales. Y lo que es más importante, garantizó mediciones precisas de superficies complejas, cumpliendo con los estándares necesarios.

Beneficios de las soluciones 3D para determinar la holgura de mecanizado

Datos completos: El escáner láser 3D SIMSCAN capturó la geometría completa de la carcasa de caja de cambios, incluidas las superficies complejas y las zonas de difícil acceso. Esta exhaustiva captura de datos garantizó que no se pasara por alto ninguna característica y proporcionó una imagen completa del estado de la pieza.

Precisión y exactitud: La tecnología de escaneo 3D proporcionó mediciones extremadamente precisas y exactas. Esto era fundamental para determinar una holgura de mecanizado exacta necesaria para una carcasa de caja de cambios, asegurando que el producto terminado cumpliera con todas las especificaciones y estándares de calidad.

Eficiencia: Los métodos de medición tradicionales pueden llevar mucho tiempo, ya que implican mediciones manuales y, potencialmente, múltiples iteraciones. El escaneo 3D de SIMSCAN redujo significativamente el tiempo necesario para recopilar datos dimensionales detallados, lo que aceleró todo el proceso de inspección y mecanizado.

Archivo digital: El escaneo 3D creó un registro digital del estado de la carcasa de la caja de cambios en distintas etapas del proceso de fabricación. Este archivo digital se puede utilizar para futuras referencias, control de calidad y para garantizar la trazabilidad en la producción.

Establecimiento de la línea base: facilitó la determinación rápida y precisa de las líneas base de mecanizado, optimizando los procesos de mecanizado y reduciendo los tiempos de configuración.

Conclusión

La aplicación de SIMSCAN de SCANOLOGY en la inspección de carcasas de cajas de cambios marcó un avance significativo para la compañía. Esta innovadora solución 3D no solo supera las limitaciones de los métodos de medición tradicionales, sino que también proporciona un enfoque más eficiente, preciso y rentable para identificar holguras de mecanizado y mejorar el control de calidad. A medida que las industrias continúan evolucionando, la adopción de estas tecnologías de vanguardia será crucial para mantener las ventajas competitivas y garantizar los más altos estándares de precisión y confiabilidad.

Compare Productos

Compare Productos

Todos los productos

Todos los productos