A medida que se intensifica la crisis del calentamiento global y aumenta la demanda de energía eléctrica limpia y libre de carbono, las fuentes de energía renovable, como la eólica, han experimentado un enorme crecimiento en su adopción. Por lo tanto, la demanda de componentes precisos y de alta calidad en la industria de generación de energía eólica está en aumento.

En la industria de la energía eólica, el armazón del estator desempeña un papel fundamental, ya que protege y soporta las bobinas, garantizando su posicionamiento preciso y estable, lo que repercute directamente en el rendimiento y la capacidad operativa de los generadores de energía eólica. Para garantizar la calidad del producto final y la exactitud del mecanizado de precisión, los clientes utilizan cada vez más los escáneres láser 3D de alta precisión para inspeccionar las piezas de los armazones de estator.

A través de este blog, explicaremos cómo la tecnología de escaneo 3D puede revolucionar los flujos de trabajo en la industria de la energía eólica.

01 Requisitos del cliente:

En el procesamiento de armazones de estator, la ubicación del datum es primordial, ya que influye directamente en la precisión de todo el proceso. Cualquier desviación en la planitud, perpendicularidad o paralelismo del datum puede provocar variaciones dimensionales y desplazamientos de posición durante el procesamiento posterior, lo que puede causar un mal funcionamiento de la pieza.

El cliente en este escenario busca obtener las dimensiones geométricas de la superficie lisa del armazón del estator para ubicar correctamente el datum. Esto garantiza la precisión del procesamiento posterior a la vez que minimiza los errores.

El método tradicional de localización del datum con un medidor de cuadrante puede ser ineficiente y requerir mucho tiempo. Con 3 horas para localizar un datum, solo se producen unos pocos cientos de piezas, lo que no permite cumplir con los requisitos de capacidad de producción esperados.

02 Retos del Proyecto:

- Como el armazón del estator del generador eólico tiene un gran tamaño, es necesario un escáner 3D que tenga un gran volumen de medición, alta resolución y precisión para capturar datos 3D precisos de sus elementos clave.

- El armazón del estator tiene una superficie reflectante metálica y características geométricas difíciles de medir, como curvas y bordes. Esto plantea desafíos para la recopilación completa de datos mediante los equipos de medición convencionales.

03 Solución: TrackScan-Sharp

Escaneo rápido: Aprovechando el sistema de escaneo 3D de seguimiento TrackScan-Sharp, se permite un escaneo rápido del armazón del estator sin necesidad de marcadores. Esto elimina el tiempo dedicado a colocar y quitar marcadores, agilizando las inspecciones a solo cinco minutos.

Adquisición de modelos: Con una precisión máxima de 0,025 mm, TrackScan-Sharp adquiere rápidamente datos de nubes de puntos 3D de alta precisión. Estos datos se importan a un software profesional para generar un modelo 3D claro e intuitivo del armazón de hierro del estator.

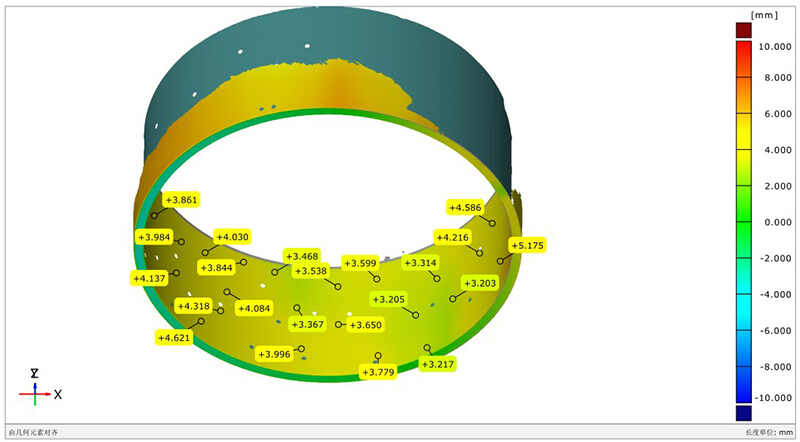

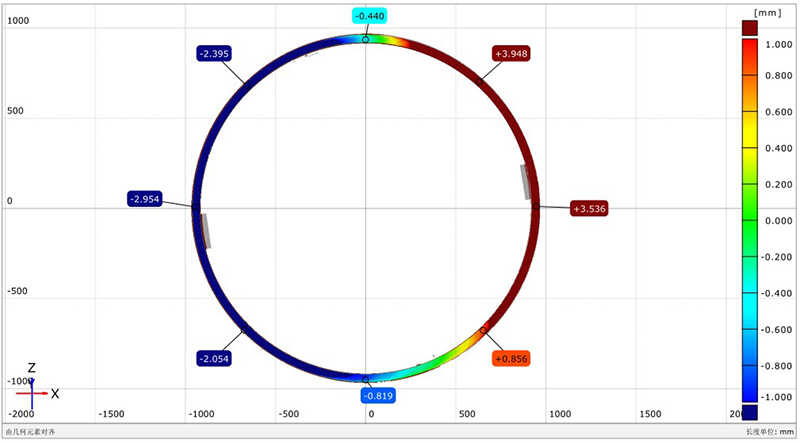

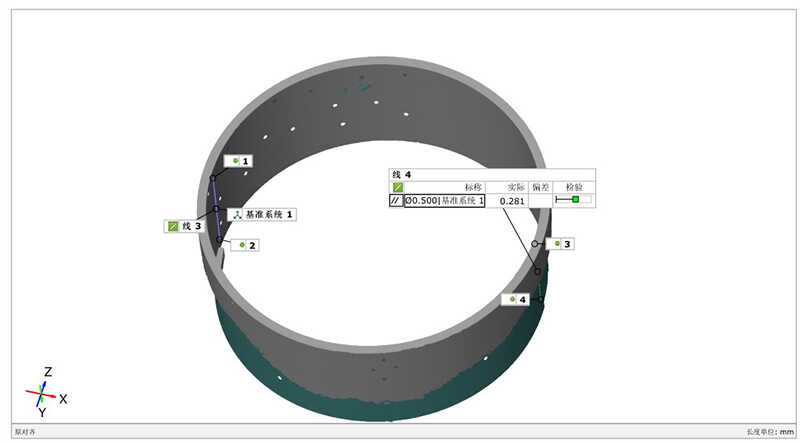

Análisis de holguras de mecanizado: El software facilita la comparación y el análisis entre los modelos 3D y los modelos CAD estándar, confirmando las holguras de mecanizado en cada superficie de procesamiento de la pieza. El informe intuitivo ayuda a localizar el datum, proporcionando orientación para los procesos de mecanizado posteriores.

04 Ventajas de la solución:

Garantiza un procesamiento preciso: Los datos 3D adquiridos por TrackScan-Sharp garantizan un procesamiento más preciso, permitiendo que cada paso se ejecute en la posición y dirección correctas, mejorando así la precisión general del procesamiento.

Mejora de la eficiencia del procesamiento: Con una tasa de adquisición de nube de puntos de 2,6 millones de mediciones por segundo, las dimensiones, formas e información de datos clave de la pieza se pueden obtener rápidamente, acortando en gran medida el ciclo de procesamiento en comparación con los métodos de medición tradicionales.

Reducción de los costos de producción: El análisis de holguras ayuda a determinar la cantidad de material que se debe eliminar al mecanizar la pieza, minimizando así el desperdicio de material y reduciendo significativamente las tasas de retrabajo y desechos.

05 La opinión del cliente:

El escáner 3D de SCANOLOGY facilitó la adquisición de datos 3D precisos de las piezas en proceso del armazón del estator, lo que nos permitió determinar con precisión el datum y las holguras de mecanizado. Esto mejoró significativamente la calidad y la eficiencia de nuestros procesos de mecanizado, abordando de manera preventiva posibles problemas y minimizando el desperdicio de recursos debido a las desviaciones.

Comprometida con la innovación, SCANOLOGY avanza continuamente en la tecnología de escaneo 3D, proporcionando un nuevo impulso a la transformación digital en todas las industrias. A través de nuestra dedicación a las soluciones 3D de vanguardia, nos esforzamos por impulsar avances tecnológicos más sofisticados y sostenibles en el desarrollo de la industria.

Compare Productos

Compare Productos

Todos los productos

Todos los productos