3Dスキャンでハイドロパーツのメンテナンスを変換する方法

効率的な水力発電は、水力発電所の全体的な動作に不可欠です。これらの施設の信頼性と安全性を保証し、費用のかかるダウンタイムや事故につながる可能性のある予期しない障害を防ぐのに役立ちます。

高度な 3Dスキャン タービン、ポンプ、バルブなどの重要なコンポーネントなど、水力部品のメンテナンスと修理に不可欠になっています。

従来のメンテナンス方法の制限

ハイドロシステムでは、部品の複雑さが大きな課題をもたらす可能性があります。標準的な測定技術はしばしば不足しており、効果的な修理に不可欠な詳細な形状と機能をキャプチャできません。

手動測定方法は、過去に信頼できるものの、エラーを導入し、修理の品質と水力系の全体的な効率の両方に影響を与える可能性があります。さらに、これらの手動プロセスに必要な時間は広範であり、コストのかかる運用上のダウンタイムにつながる可能性があります。

特にコンポーネントの故障中に、迅速なターンアラウンドが非常に重要である業界では、効率的で正確な修復方法の必要性が不可欠です。これは、3Dスキャンの利点が明らかになる場所であり、課題に対する現代的なソリューションを提供します ハイドロ力 部品メンテナンス.

3Dスキャンテクノロジーの利点

3Dスキャンにより、物理オブジェクトのジオメトリを迅速かつ正確にキャプチャできます。高度な3Dレーザースキャナーを使用すると、エンジニアは水力発電部のデジタルモデルを迅速に生成でき、3Dソフトウェアを使用して分析できます。

このデジタル表現は、パーツの正確な複製として機能し、-深度分析、変更、および最適化を可能にします。

精度と詳細

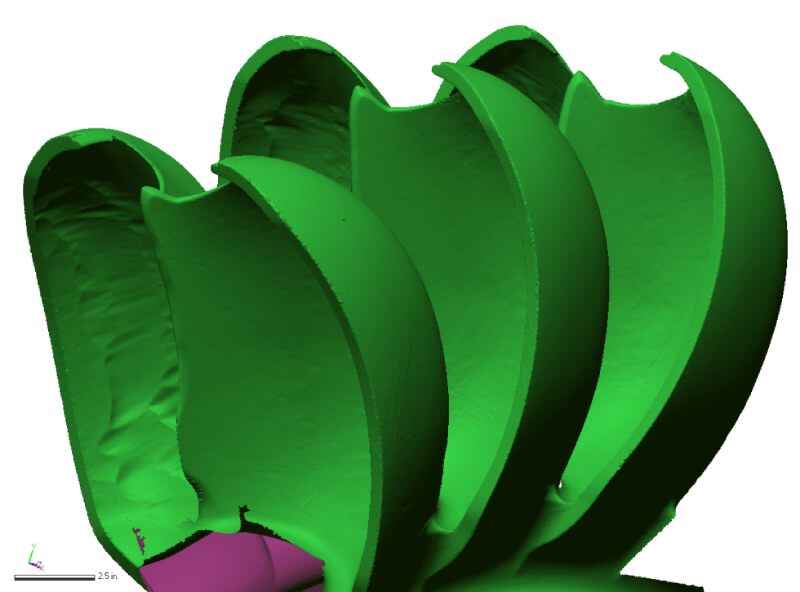

ハイドロシステムでは、タービンブレードの複雑な輪郭、ジェネレーターハウジングの精密継手、配管システム内の詳細な経路などのコンポーネントの複雑な幾何学が、メンテナンス中に大きな課題を提示する可能性があります。

標準的な測定技術は、これらの複雑な形状と機能を正確にキャプチャするのに苦労しています。この精度の欠如は、メンテナンスの取り組みを妨げる可能性があり、潜在的にダウンタイムの延長と運用コストの増加につながる可能性があります。

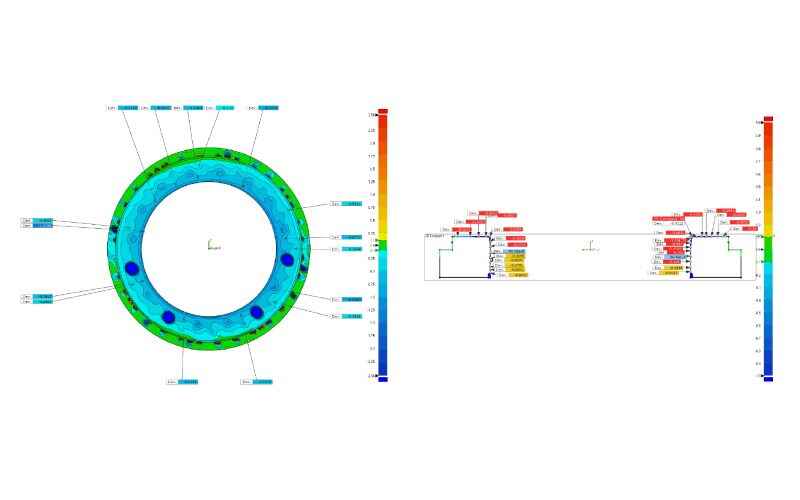

3Dスキャンの傑出した機能の1つは、例外的な精度を提供する機能です。 ワイヤレス3DスキャンシステムNimbletrack 最大0.025 mmの精度と0.064 mmの最大体積精度を達成できます。 Nimbletrackを使用すると、ユーザーは細心の詳細と産業用-グレードの精度で3Dデータをキャプチャできます。

速度と効率の向上

3Dスキャンのもう1つの重要な利点は、その速度です。手動測定に数日または数週間かかったプロセスは、ほんの数時間または数分で完了することができます。

たとえば、SCANOLOGYの 複合3Dレーザースキャナーkscan -マジック 最大415万測定の測定レートを提供します。これは、複雑な幾何学をキャプチャするのに効率的で、デジタルモデルが高速で生成されるようにします。

詳細なデータを迅速に取得することにより、エンジニアはダウンタイムを短縮し、メンテナンスプロセスを促進できます。この効率は時間を節約するだけでなく、全体的な生産性を向上させ、水力発電施設が混乱を最小限に抑えることができます。

常設デジタル記録

3Dスキャンは、ハイドロパーツの永続的なデジタルレコードの作成も容易にします。コンポーネントがスキャンされると、デジタルモデルを将来の参照のために保存できます。

このアーカイブは、部品の状態と寸法の包括的な記録を提供するため、継続的なメンテナンスに非常に貴重です。エンジニアは、将来の修理または交換について決定を下し、情報に基づいた効果的なメンテナンス戦略を確保する際に、このデータを参照できます。

リバースエンジニアリングを通じて修理を強化します

3Dスキャンとリバースエンジニアリングの組み合わせは、修理およびメンテナンスプロセスを改善するための強力なアプローチを提示します。

リバースエンジニアリングには、物理的な部分を分析して設計と機能に関する洞察を得るため、エンジニアが新しい設計を開発したり、調査結果に基づいて既存のコンポーネントを修復したりできます。

3Dスキャナーを使用することにより、メーカーは物理部品をコンピューター化されたフォームに変えて、製品開発、設計最適化、有用な計算分析を実施できます。

正確なレプリカを作成します

水力部品が損傷を負ったり着用したりすると、リバースエンジニアリングが正確なレプリカの生産を可能にします。

元のコンポーネントの3Dスキャンは、前身の仕様を満たしたり超えたりする新しい部分を製造するための基礎として機能します。

このプロセスにより、互換性が保証され、分析に基づいて設計の変更が実装されている場合、パフォーマンスの強化につながる可能性があります。

コンポーネント設計の分析

リバースエンジニアリングは、部品の設計とパフォーマンス特性の包括的な分析も可能にします。

たとえば、タービンブレードが時期尚早に失敗している場合、詳細な調査では、設計上の欠陥や物質的な弱点など、根本的な問題を特定できます。

この情報は、より耐久性のある交換部品を作成し、最終的にシステムの信頼性を向上させるために重要です。

一意のニーズのためのカスタムソリューション

標準の交換部品は、すべてのアプリケーションに常に利用可能または適切ではありません。このような場合、リバースエンジニアリングと3Dスキャンの統合により、特定の要件に合わせたカスタマイズされたソリューションが可能になります。

このアプローチは、全体的なパフォーマンスと効率を高め、各コンポーネントがシステム内で最適に機能するようにします。

実用的な例:水力発電タービンのオーバーホール

3Dスキャンとリバースエンジニアリングの影響を説明するために、タービンブレードの問題を扱う水力発電施設を検討してください。従来の修理方法では、潜在的なエラーと遅延が詰め込まれたプロセスを除去し、手動で測定し、その後交換するブレードを削除し、手動で測定してから交換する必要があります。

3Dスキャン技術を採用することにより、施設は、摩耗や損傷の兆候を含む、既存のブレードのジオメトリを迅速かつ正確にキャプチャできます。

結果として得られるデジタルモデルにより、エンジニアは詳細な分析を実施し、特定の問題を特定し、新しいブレードを設計して効率を最大化し、侵食とキャビテーションを最小限に抑え、動的安定性を向上させることができます。

この合理化されたプロセスにより、修理が速くなり、タービン性能が向上し、最新の技術を従来のメンテナンスプラクティスに統合することの有効性が示されます。

ハイドロパーツメンテナンスの未来

今後、ハイドロパーツのメンテナンスにおける3Dスキャンの役割は、さらに顕著になると予想されます。テクノロジーが進歩し続けるにつれて、3Dスキャンとリバースエンジニアリングの統合はますます洗練されます。

AI -駆動型分析や高度な材料を含む新たなイノベーションは、これらのツールの能力を高め、さらに精度と効率性を高めます。

要約すれば、 3Dスキャンおよびリバースエンジニアリング ハイドロパーツのメンテナンスプラクティスを変換する態勢が整っています。正確な測定を提供し、修理プロセスを加速し、カスタマイズされたソリューションを有効にすることにより、これらのテクノロジーは業界に新しいベンチマークを設定しています。

継続的なデジタルおよび物理的な領域の収束により、継続的なイノベーションが促進され、ハイドロシステムが長期的に効率的で信頼できるままであることを保証します。

これらの進歩を受け入れる組織は、最新の水力発電の複雑さに取り組むためにより優れています。最終的には、信頼できるエネルギーソリューションを提供します。

Compare Productos

Compare Products

Compare Productos

Compare Products

すべての製品

すべての製品