Resumen

El proyecto consiste en escanear e inspeccionar el panel de instrumentos de un automóvil antes y después de su calefacción y refrigeración para comprobar sus cambios. El cliente utilizó el escáner 3D portátil SIMSCAN de SCANOLOGY para la inspección. Las pruebas no destructivas y sin contacto de componentes de automóviles son esenciales para garantizar que las piezas estén calificadas.

En la industria del automóvil, se utilizan cada vez más materiales plásticos sólidos y ligeros. El uso generalizado de estos materiales tiene como objetivo reducir su peso y mejorar el ahorro de combustible y rendimiento.

En la industria automotriz, los clientes utilizan soluciones de inspección y ensayo para garantizar la calidad de las piezas de automóviles durante todo el proceso de diseño y desarrollo. Las inspecciones van desde pruebas de materias primas, fabricación en proceso y análisis de productos terminados.

Las piezas de automóviles se inspeccionan para verificar si cumplen con los estrictos requisitos de dimensiones geométricas y tolerancias (GD&T). También se prueban las características de estos materiales, incluida su capacidad para resistir fuerzas y su reacción la tensión y la temperatura.

Las pruebas precisas y no destructivas de los componentes de automóviles son esenciales para la fabricación automotriz, ya que un fallo de piezas de automóviles podría tener consecuencias desastrosas.

SCANOLOGY ofrece escáneres 3D avanzados y portátiles para inspeccionar las piezas fabricadas y asegurarse de que cumplan con las especificaciones. Estas sofisticadas soluciones 3D también se pueden utilizar para analizar la calidad, detectar defectos y mucho más.

Antecedentes del caso

SGS, una empresa líder mundial en inspección, verificación, ensayo y certificación, se puso en contacto con SCANOLOGY para realizar pruebas en profundidad en un panel de instrumentos de automóvil con escaneo 3D.

Objetivos del proyecto

El proyecto consiste en escanear el panel de instrumentos antes y después de su calefacción y refrigeración para comprobar sus cambios. Los datos 3D escaneados se comparan con los datos CAD originales para obtener información sobre las desviaciones y las dimensiones.

Desafíos del escaneo 3D de un panel de instrumentos negro

El panel de instrumentos es la parte que alberga varios indicadores y luces y cuenta con ranuras, perforaciones y detalles intrincados. Es desafiante medir los paneles de instrumentos con métodos tradicionales, como los nonios y las cintas métricas.

El escaneo óptico 3D se ha convertido en una herramienta fundamental para inspeccionar piezas de automóviles. La capacidad del escaneo 3D para unir los productos terminados y los modelos CAD se ha vuelto extremadamente valiosa en la inspección.

Sin embargo, es difícil inspeccionar una superficie negra con escáneres 3D, ya que absorbe la luz, lo que puede perturbar la respuesta a las señales láser y dar lugar a nubes de puntos ruidosas. Por lo general, los técnicos tienen que rociar polvo sobre la pieza para escanearla en 3D, lo que puede dañarla.

Solución 3D de SCANOLOGY

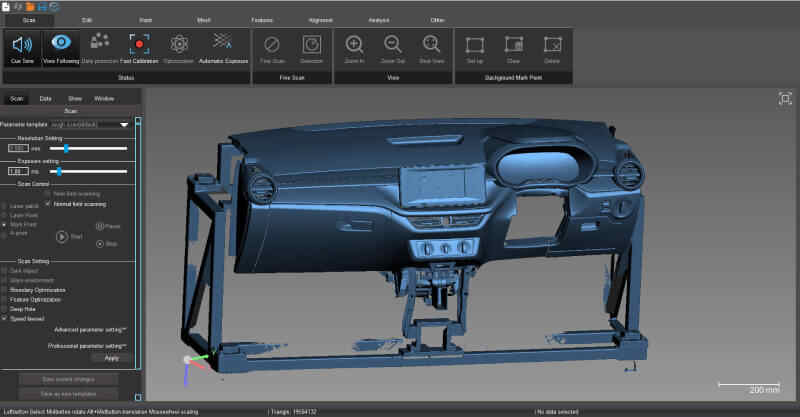

El panel instrumental, fabricado en plástico y metal, mide aproximadamente 1400 mm y pesa 150 kg. El ingeniero utilizó el escáner láser 3D compacto SIMSCAN para realizar la medición. Primero, escaneó los objetivos y comenzó a escanear la pieza después de la optimización. Tomó unos 10 minutos en escanear el panel de instrumentos y 2 minutos en procesar los datos.

Ventajas del escáner 3D SIMSCAN para la inspección

Impulsando la medición de zonas de difícil acceso

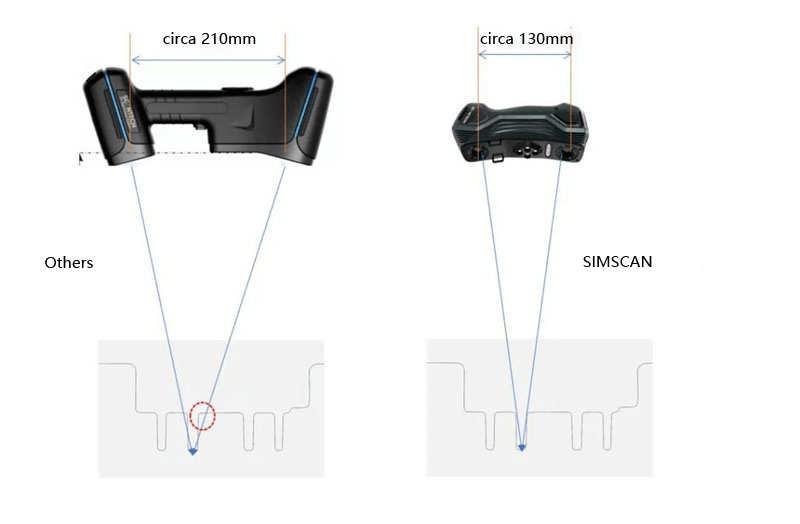

El escáner 3D portátil SIMSCAN posee una distancia de cámara corta de alrededor de 130 mm, lo que conduce a un ángulo de visión pequeño. Por lo tanto, su vista de escaneo está menos bloqueada en comparación con otros escáneres 3D comunes en el mercado, garantizando un mejor rendimiento en el escaneo 3D de zonas estrechas como perforaciones y ranuras. La siguiente imagen muestra cómo funciona en la captura de datos de áreas confinadas.

Alta adaptabilidad a superficies negras

Hay tres modos de escaneo del escáner láser SIMSCAN 3D para satisfacer diferentes necesidades, a saber, escaneo ultrarrápido (17 cruces de láser azul), escaneo hiperfino (7 líneas de láser azul paralelas) y escaneo de perforaciones profundas (1 línea láser azul adicional). Debido a sus longitudes de onda más cortas, los láseres azules son menos propensos a interferencias que los láseres rojos ampliamente utilizados. Con la ayuda del láser azul y algoritmos sofisticados, los usuarios pueden capturar con precisión cada detalle de los objetos y construir modelos 3D rápidamente sin tener que rociar polvo sobre la pieza.

Medición eficiente

El tamaño compacto, la simplicidad y el rendimiento robusto de SIMSCAN lo han convertido en una opción óptima para la medición e inspección 3D. SIMSCAN escanea las piezas de forma eficiente con una velocidad de medición de hasta 2,8 millones de mediciones por segundo, lo que permite una experiencia de digitalización 3D fluida. La exactitud de la medición puede ser de hasta 0,020 mm.

Compare Productos

Compare Productos

Todos los productos

Todos los productos