3Dスキャンを使用して圧力容器の寸法検査を実行する方法

圧力容器は、石油とガス、化学製造、エネルギー生産などの産業に不可欠な成分です。彼らの主な機能は、高圧または真空下で液体またはガスを安全に封じ込めることであり、その完全性を運用上の安全性に重要にすることです。

圧力容器からのエネルギーの突然の放出は、壊滅的な損傷を引き起こす可能性があり、それが命を危険にさらす可能性があります。したがって、安全基準と規制要件の順守を確保するために、圧力容器を正確な仕様に合わせて製造する必要があります。

このケーススタディはその方法を説明しています 3Dスキャン テクノロジーは、製造業者が高い水準の生産を維持するのに役立つ正確な検査を可能にすることにより、圧力容器の品質管理プロセスを強化することができます。

従来の測定方法の欠点

これらの血管の寸法精度とジオメトリを確認することが不可欠です。従来、メーカーはテープ、キャリパー、同様のツールを使用して測定していました。

多くの場合、多くのコンポーネントが大きく複雑であるため、各パーツを正確に測定するには2人または3人の個人が必要です。

異なる演算子と長い測定時間の間の一貫性のない結果を含む、測定プロセスにはいくつかの問題があります。さらに、従来のツールは、容器の中心から指定されている場合、寸法を測定できません。

その結果、3Dレーザースキャンなどのより高度な測定技術が、これらの大きな船舶の検査における精度、効率、および信頼性を改善するためにますます調査されています。

圧力容器の本質的な測定

圧力容器の完全性を評価するための重要な測定には、溶接ビーム、ボルト穴の位置と直径、および全体的な偏差が含まれます。これらの測定により、船舶の安全性と設計基準へのコンプライアンスが保証されます。

3Dスキャンプロセス

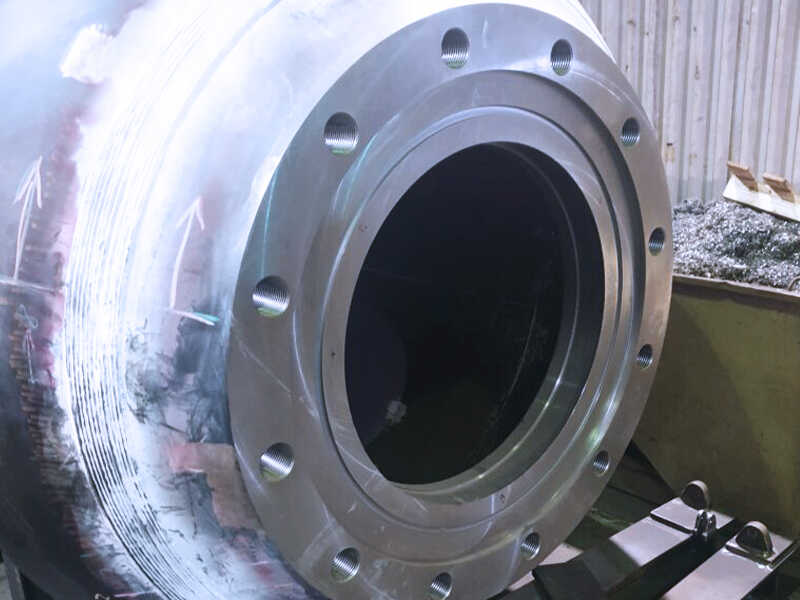

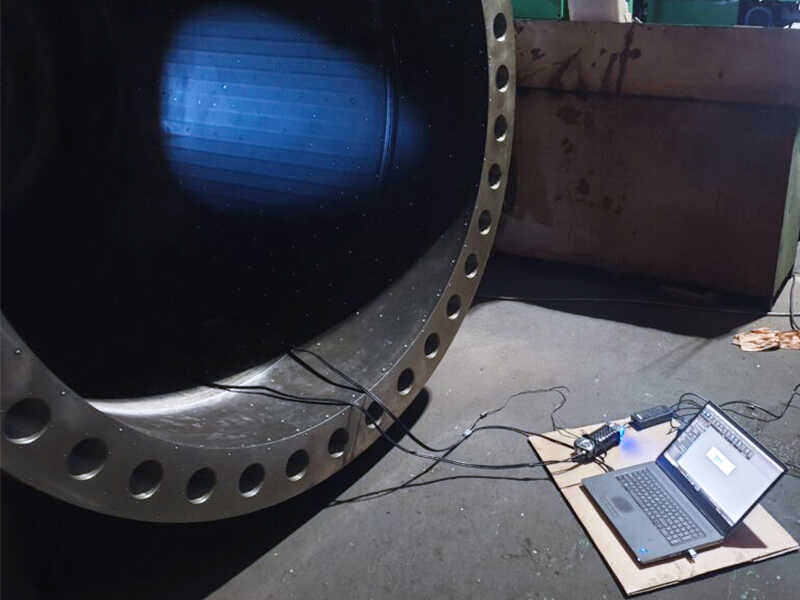

実際の3Dスキャンプロセスには、ポータブルの使用が含まれます SIMSCAN 3Dレーザースキャナー、表面から反射するレーザーを放出することにより、圧力容器のジオメトリをキャプチャします。

3Dスキャナーは、密な一連のデータポイントを収集し、3Dポイントクラウドを作成します。これらのデータポイントは、オブジェクトの物理的な形状を表します。

3Dスキャンをソリッドモデルと比較します

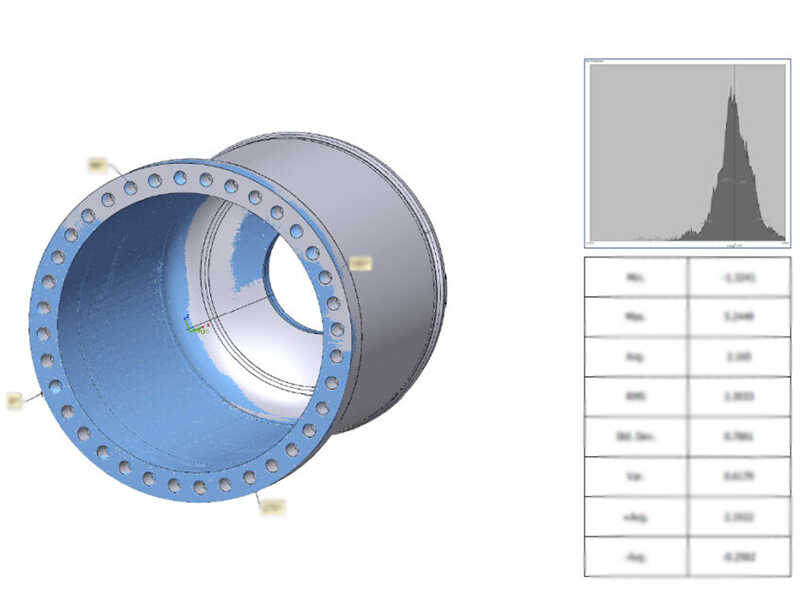

スキャンプロセスが完了した後、次のステップは、スキャンされたデータを圧力容器の3Dソリッドモデルと比較することです。固体モデルは、設計された圧力容器のデジタル表現であり、正確な寸法と許容範囲が指定されています。

アライメントと表面選択

正確な比較を行うには、圧力容器のどの参照面がアライメントに使用されるかを判断することが不可欠です。

一般的に、容器の外面が選択されます。スキャナーのデータは、ソリッドモデルの対応する表面と整列します。

表面アライメントにより、スキャンされたデータが設計仕様に直接対応することが保証されます。

この比較は、容器が仕様に関連して大きすぎるか小さすぎる領域など、意図した設計からの物理容器の偏差を明らかにしています。

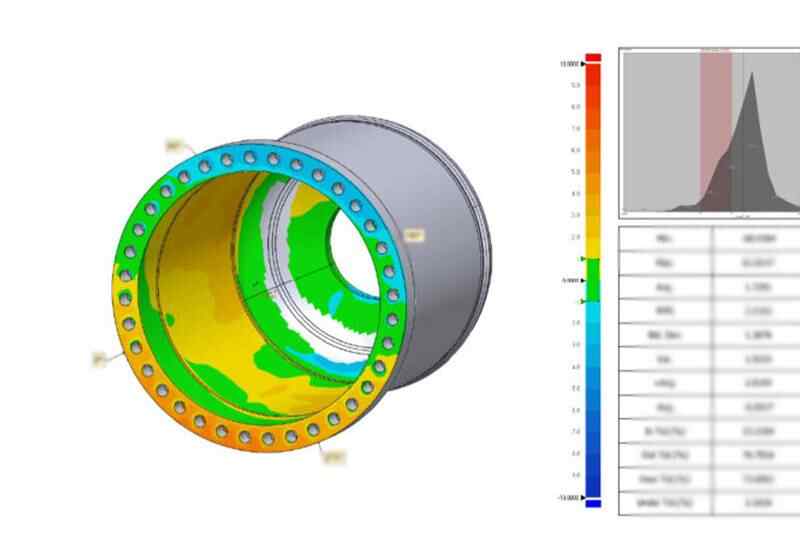

偏差分析

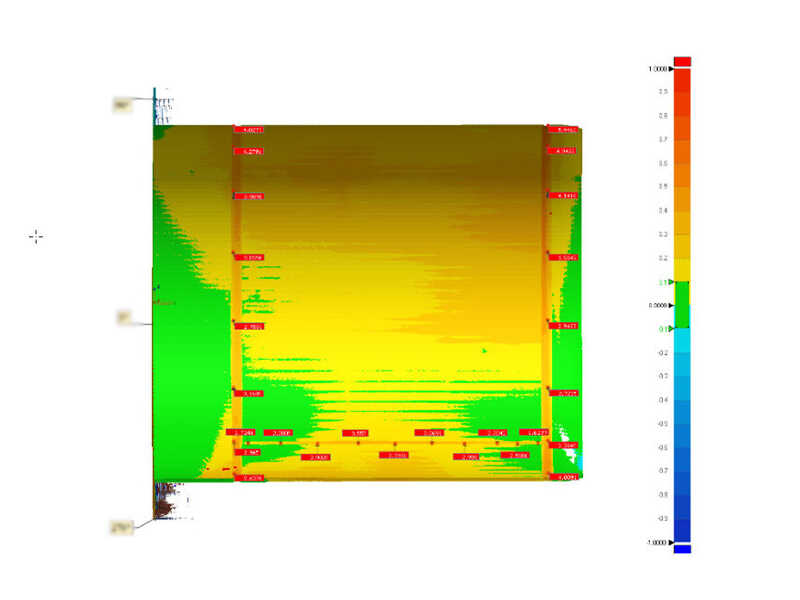

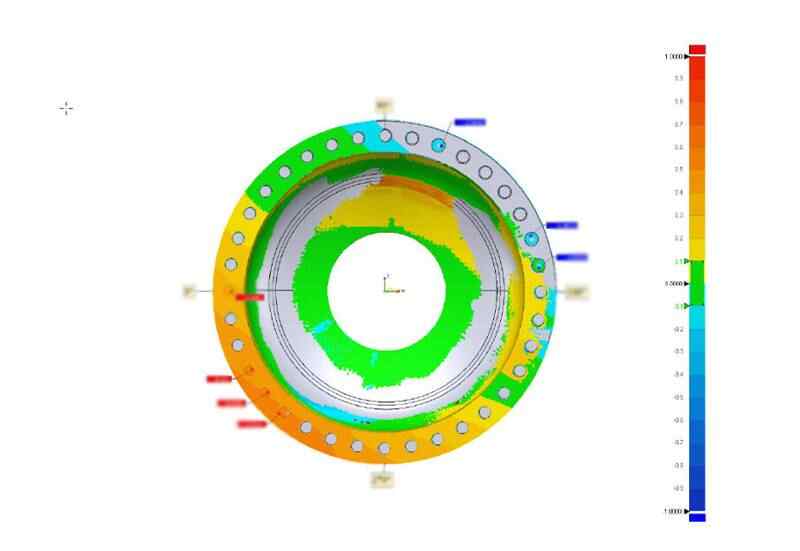

アライメントが完了したら、 3Dスキャンモデル 固体モデルはオーバーレイされています。その後、ソフトウェアはメッシュの比較を生成し、2つのモデル間の偏差を示します。

これは通常、色の勾配スケールを使用して視覚化されます。各色は異なる偏差を表します。

キー測定

溶接された縫い目の品質は、船舶の強さを損なう可能性のある欠陥や弱点がないことを確認するために慎重に検査されています。

さらに、内面の応力集中点が検出され、半径(r -角度)の減少がストレスレベルの増加につながる領域を明らかにします。

フランジの平坦性も測定されており、直径、深さ、位置の精度を含む穴の寸法と位置付けが測定されています。

これらの測定は、圧力容器が設計仕様を満たし、運用上のストレスに安全に耐えることができることを確認する上で重要です。

圧力容器QCにSIMSCAN 3Dスキャンを使用することの利点

狭いスペースに最適です:SIMSCANはコンパクトな手のひら-サイズです ポータブル3Dスキャナー これは、使いやすさと例外的なパフォーマンスを組み合わせています。

環境の制約の影響を受けずに、高品質の3Dスキャンを提供し、タイトなスペースと大規模なオブジェクトの両方をスキャンするのに最適です。圧力容器の内面をスキャンすると、うまく機能します。

精度の向上: 従来の手動測定方法は、ヒューマンエラーが発生しやすく、微妙な逸脱を検出できない場合があります。

一方、3Dスキャンは、最大0.020 mmの精度で容器の表面の複雑な詳細をキャプチャし、他の方法では気付かれない可能性のある小さなエラーさえも識別できます。

時間効率: SIMScanは、最大280万測定の測定率で定量的測定を実行できます。 SIMSCAN 3Dスキャンは、検査に必要な時間を大幅に短縮します。

手動測定ツールを使用して数時間または数日かかることは、スキャンテクノロジーを使用して数分または数時間で実行でき、製造プロセスをより迅速に繰り返すことができます。

包括的な分析: スキャンデータから生成された許容レポートは、船舶が設計仕様に準拠した容器の包括的な分析を提供します。

このレベルの詳細は、メーカーが問題を早期に特定するのに役立ち、費用のかかるリワークを減らし、最終製品が安全基準を満たすことを保証します。

ドキュメントとトレーサビリティ: 3Dスキャンは、船舶のジオメトリの詳細なデジタルドキュメントを提供し、将来の参照または監査に使用できる恒久的なレコードを作成します。

このトレーサビリティは、業界の規制と品質保証プロトコルへのコンプライアンスに役立ちます。

結論

3Dスキャンを圧力容器に統合します 質の高いコントロLは、従来の方法よりも重要な利点を提供します。製造業者は、容器のジオメトリ内の微小偏差を検出することができ、船舶が使用される前に迅速な修正を可能にします。

3Dスキャンから生成された許容レポートは、逸脱を明確に視覚的に理解することで、エンジニアが問題を評価および解決しやすくします。

最終的に、SIMScanの3Dスキャンは品質管理プロセスを合理化し、製品の精度を高め、圧力容器が安全性と運用基準の両方を満たすことを保証します。

Compare Productos

Compare Products

Compare Productos

Compare Products

すべての製品

すべての製品